Концепция Open Mobility Structure

Когда речь заходит о применение технологии 3D печати в автомобилестроении, сразу становится понятно, что речь идет об уникальных инновационных проектах. Действительно, большинство проектов авто на 3Д принтере представляются настолько передовыми, что об их реальном использовании пока не может быть и речи. Тем не менее, подобные разработки являются настоящим шагом в будущее и способом проверить свои силы в столь востребованной отрасли. А самое главное – с каждым таким проектом мы становимся все ближе к реальному применению 3D-печатных автомобилей.

Того же мнения придерживается и южнокорейская компания KLIO, которая представила миру уникальную концепцию «открытой мобильности», или Open Mobility Structure. Ее объектом является небольшой автомобиль, оснащенный 3D-печатными кузовом и сидениями. В рамках концепции разработчики продемонстрировали удобство и функциональность технологии 3D печати в создании кастомных автомобилей. По задумке, такой подход позволяет клиентам получить более активную роль в дизайне собственного авто на 3Д принтере и совместно с производителем составить уникальную комбинацию кузова и функциональной части.

Создание авто на 3Д принтере

Вообще, представленное авто на 3Д принтере прекрасно сочетается с растущей потребностью в личных транспортных средствах и тенденциях к повышению мобильности. Руководствуясь этим принципом, KLIO и приступила к реализации проекта. Платформа автомобиля спроектирована таким образом, чтобы оставлять вес автомобиля минимальным при достаточной стабильности. Технология 3D печати использовалась для изготовления автомобильных дисков, защиты колесных арок, руля, и элементов каркаса. Отказ от использования в этих целях методики литья под давлением позволил значительно ускорить процесс.

Топология каркаса была оптимизирована в редакторах компьютерной графики с учетом материальных свойств ее NURBS-поверхностей. Разработчики отмечают удобство применения 3D моделирования и 3D принтеров в своей работе. Они позволили команде не только ускорить производство автомобиля, но и значительно упростить его на ряде этапов. Так, во время сборки структуры разработчики имели возможность вносить значительные правки в конструкцию, переделывать и изменять исходные файлы, а затем просто воссоздавать их на 3D принтере.

Особенности подхода

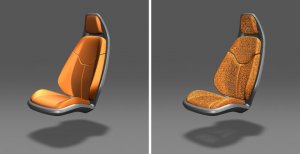

По сути, это авто на 3Д принтере представляет своего рода «Франкенштейна», собранного из деталей, изготовленных на разных этапах разработки. С помощью 3D технологий команда смогла значительно оптимизировать каркас машины, скорректировать неточности и визуализировать результат. Отдельного внимания заслуживает процесс изготовления автомобильного сидения, который отличался от обыкновенного 3D проектирования. По причине его уникального дизайна, создать подобную структуру представлялось довольно сложной задачей.

3D модель сидения была разработана при помощи поверхностей NURBS, и затем доработана вручную. Изначально планировалось изготовить его из нескольких компонентов, которые затем соединяются вместе. Но в процессе разработки было решено отказаться от этого плана и напечатать на 3D принтере всю модель целиком. Это позволило избежать неприятного и сложного процесса сборки и в некотором роде упростило создателям задачу.

Перспективы

Как заявляют сами разработчики, авто на 3Д принтере демонстрирует большой потенциал трехмерных методик в этой сфере. Аддитивное производство позволяет производителям автомобилей продвигаться в будущее такими способами, которые ранее были недоступны. Все амбициозные проекты, встречающиеся ранее в области автомобилестроения, сейчас могут быть воплощены в жизнь при помощи 3D принтеров. Учитывая тот факт, что уже сегодня все в этой сфере направлено на мобильность, представленный проект только доказывает пользу аддитивных методик.