Первый полимер синтетического происхождения изобрел Джон Уэсли Хайятт в 1869 году. До этого переломного момента люди пользовались альтернативными материалами и пропагандировали повторное использование сырья (к счастью, сейчас эта тенденция возвращается). Согласно статистике, в 2015 году в мире произвели более 320 миллионов тонн полимеров, не считая волокон. Большая их часть применяется в автомобильной сфере для повышения топливной эффективности, при изготовлении текстильных материалов и так далее. Тем не менее, одна из самых интересных разновидностей термопластов — это высокоэффективные полимеры с постоянной рабочей температурой эксплуатации выше 150°C. Хотя на их долю приходится менее одного процента от общего рынка, они приобретают все большую популярность. Их активно используют в тех отраслях, где требуются жаропрочные, химически устойчивые, прочные легкие и пригодные для вторичной обработки материалы.

Абрахам Авалос, специалист канадской компании по производству 3D-принтеров AON3D, изучает, как отрасли промышленной 3D-печати пользуются преимуществами высокопрочных термопластов PEEK, PEKK и ULTEM (также называемых PEI). Сильные стороны 3D-печати в сочетании с плюсами высокоэффективных полимеров дают возможность изготовлять технически оптимизированные детали для применения в особых условиях. В 1980-х годах высокотемпературные пластики PAEK (семейство, объединяющее материалы PEEK, PEKK и другие) имели высокую стоимость. Теперь же они, хотя и стоят достаточно дорого, все же дешевле некоторых других производственных волокон.

Высокоэффективные полимеры

По словам Абрахама Авалоса, высокопрочные термопласты сохраняют стабильность при высоких температурах (более 150°C). Они стойко переносят химические и радиационные воздействия, совместимые со многими материалами поддержки, обладают высокой прочностью. Все вышеперечисленные свойства делают их незаменимыми в аэрокосмических, нефтегазовых, атомных, морских, биомедицинских, автомобильных и других областях.

Полиэфиримид Ultem — аморфный материал. В свою очередь, PEEK и PEKK — это полукристаллические полимеры (хотя в данный момент доступны аморфные разновидности PEKK). Состояние полимера определяется температурой его стеклования. Температура стеклования пластика PEEK составляет 143°C, а температура плавления — 343°C. В нашем магазине есть 3D-принтеры для печати материалами PEEK, PEKK и Ultem — CreatBot F430 и CreatBot D600.

Некоторые высокоэффективные термопласты способны противостоять термическому разложению. Они могут сохранять свои свойства в условиях сверхвысокого вакуума. Это особенно важно при изготовлении деталей, которые необходимо стерилизовать при высоких температурах. Кроме того, PEEK долговечен, имеет отличные механические свойства и хорошо переносит нагревание. За счет этого данный материал крайне полезен в автомобильном секторе. Он может выдержать температуру под капотом и позволяет создавать функциональные прототипы с минимальными затратами.

Сферы применения и особенности высокоэффективных полимеров

Такие биологически совместимые термопласты, как PEEK, можно использовать при имплантации, в неврологии для контроля приступов эпилепсии, при болезни Паркинсона, травмах головного мозга. Более того, этот рентгенопрозрачный материал признан отличной альтернативой металлическим биоматериалам в операциях на позвоночнике.

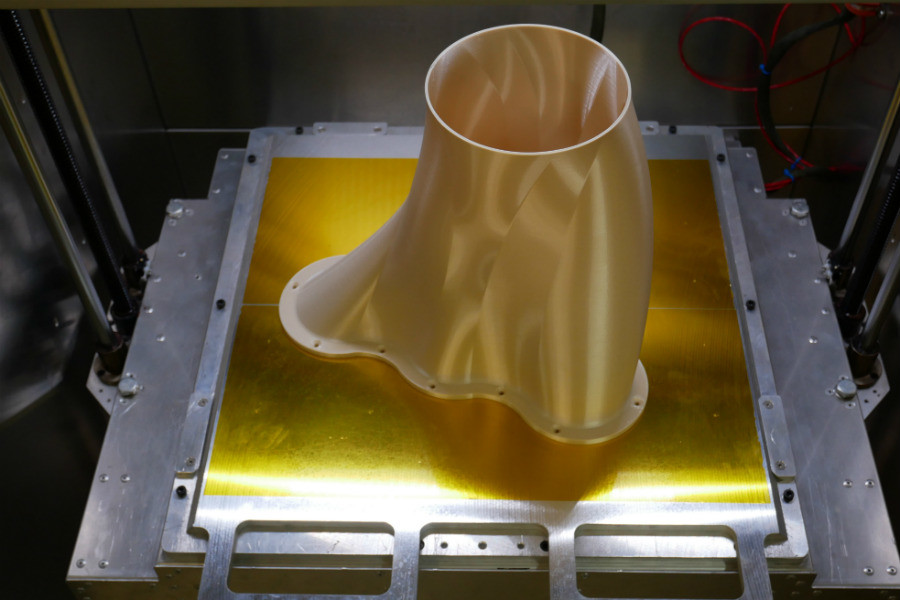

Печать PEEK

Тепловое сопротивление является одним из ключевых свойств термопластов. Способность выдерживать экстремальные температурные условия крайне важна в производственных процессах. При 3D-печати скорость кристаллизации очень переменчива. Она во многом зависит от среды, в которой экструдируется расплавленный полимер. На нее влияют конвекционные токи в камере, температура в камере и сопле.

Температура стеклования у PEKK выше — 160°C против 143°C для PEEK. Температура плавления PEKK составляет 332°C. Скорость кристаллизации PEKK немного ниже, чем у PEEK. Это значительно облегчает контроль процесса печати и способствует надежному сцеплению слоев. При этом специалисты считают, что даже новые разновидности PEKK сложнее поддаются кристаллизации, чем PEEK.

Печать PEKK

Термопласт ULTEM тоже отличается высокой устойчивостью к тепловым деформациям. Как и большинство аморфных полимеров, он полупрозрачен, легко взаимодействует с адгезивами и растворителями за счет химической структуры. Помимо того, ULTEM дешевле других высокопроизводительных термопластов, обладает стойкостью к огню и растворителям.

Как улучшить печать высокоэффективными полимерами

Основными проблемными моментами, возникающими при 3D-печати высокопроизводительными материалами, являются деформирование и усадка. Причиной усадки часто становится кристаллизация, поскольку она создает внутреннее напряжение и может помешать сцеплению слоев. Такие высокоэффективные полимеры, как ULTEM и PEEK, нуждаются в хорошо нагреваемой камере.

Печать ULTEM

Сейчас термопласты пользуются огромной популярностью, но раньше перепады температуры мешали получать качественные изделия из них. Аморфные полимеры должны печататься при максимально возможной температуре в камере. Тогда температура печатаемого слоя максимально приближается к температуре стеклования.

Крайне важно знать особенности камеры своего аппарата, чтобы понимать принцип ее взаимодействия с материалом. Чрезмерно высокая температура приводит к излишнему прилипанию основного слоя к нагревательной платформе. Это мешает удалению детали и может даже повредить ее. Если же платформа окажется слишком холодной, то слой, наоборот, не прилипнет. Изделие в таком случае деформируется еще на середине процесса.

Иногда высокопрочные термопласты превосходят металлы по соотношению прочности к весу и прочности к жесткости. Увы, их использование невыгодно, когда речь идет о массовом производстве и печати масштабных изделий.

При выборе промышленного принтера для 3D-печати PEEK, PEKK и ULTEM важно обратить внимание на нагревательные головки, платформу и камеру. Для успешной печати высокоэффективными полимерами необходимы нагревательные головки, которые могут достигать или ненамного превышать температуру плавления полукристаллических полимеров и намного превышать температуру стеклования аморфных полимеров.

Помимо всего вышесказанного, стоит отдать предпочтение 3D-принтерам с жидкостными системами охлаждения. Они продлевают срок эксплуатации нагревательных головок и помогают держать под контролем процесс размягчения филаментов. Не менее важен и механизм циркуляции воздуха в камере. Он обеспечивает оптимальные изотермические условия для печати изделий. Также покупателям 3D-принтера для высокопрочных термопластов следует внимательно изучить вопрос программных инструментов (например, 3D-слайсера). Еще рекомендуется освоить удаленное управление аппаратом при помощи персонального компьютера.