3D технологии в производстве

Когда речь заходит о спорте, в частности, о спортивном оборудовании и экипировке, каждый настроен на покупку максимально качественной продукции. Ведь качество будет сопутствовать серьёзным достижениям. Особенно это касается профессиональных спортсменов. Удобная одежда, не доставляющая дискомфорта и не сковывающая движений, значительно увеличивает шансы на победу. Именно поэтому производители спортивной экипировки ежегодно тратят огромные суммы на разработку новых решений относительно своей продукции и с готовностью берутся все перспективные возможности производства. К последним можно отнести 3D технологии в производстве. Их успех в самых различных сферах не мог остаться незамеченным в области изготовления спортивных товаров.

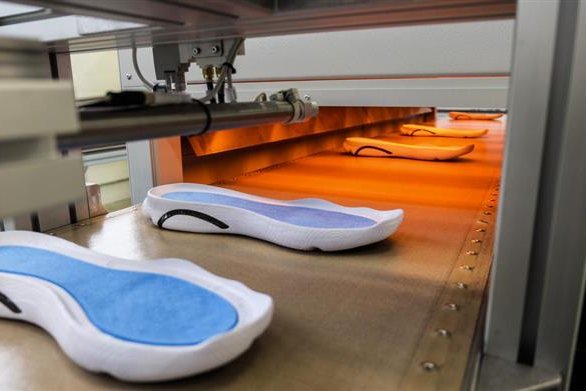

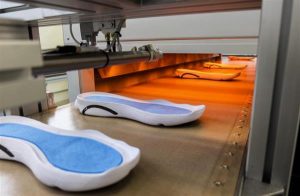

С целью оптимизации производственных методик и обеспечения качественных инструментов для изготовления продукции, известный бренд спортивных товаров Under Armour (UA) объявил об открытии специального промышленного подразделения под названием Lighthouse. Основной его функцией станет применение 3D технологий для организации современных способов изготовления товаров с уникальным дизайном. Lighthouse UA надёжно обеспечен инновационным роботизированным оборудованием, основная часть которого относится к аппаратному обеспечению методик 3D печати и 3D сканирования. Обе технологии зарекомендовали себя как перспективный способ изготовления стильных 3D-печатных аксессуаров, так что переход к сфере спортивной одежды кажется вполне логичным.

Что дают 3D технологии в производстве

Что же подтолкнуло руководство компании на столь ответственный шаг? По словам генерального директора Under Armour Кевина Планка, дело в намерении полностью перевернуть привычный способ производства спортивной экипировки. Как он выразился, «Одежда в нашей отрасли производится по тем же методикам, что и сто лет назад. Но должен быть и иной путь». Иной путь включает в себя технологию 3D сканирования для уменьшения количества отходов, а также 3D печать для быстрого создания прототипов необходимых образцов. После применения данных сканирования создаётся 3D модель, которая затем может быть воссоздана с помощью 3D принтера. К слову, принтеры на предприятии оборудованы новаторской пятикоординатной системой, а также прочими инновационными разработками.

Помимо всего прочего, такой подход весьма эффективен, поскольку позволяет изготовить одну пару кроссовок всего из 14 элементов, тогда как промышленный стандарт для них составляет около 55 деталей. Рентабельность метода очевидна, и вдобавок производитель получает возможность полного контроля за каждым этапом создания продукции. Является ли данный проект действительно сменой производственных методик, или просто рекламным ходом, пока неясно. Но в любом случае, такая деятельность не останется незамеченной и наверняка внесет свой вклад в современные промышленные технологии.