3D-печать инструментов для обработки листового металла

3D-печать инструментов может стать отличным способом удешевить технологические процессы на Вашем производстве. Также, это поможет ускорить получение специфических инструментов для обработки листовой стали при изготовлении деталей индивидуального дизайна.

Формовка при изготовлении деталей из листового металла включает в себя различные процессы. Суть их состоит в том, что к листу металла прикладывают силу для его пластической деформации до необходимой формы. Во время этих процессов изменяют геометрию листа металла, не удаляя при этом какую-либо его часть. Этот процесс на сегодня является наиболее экономичной процедурой формования для производства деталей в больших количествах. Он легко автоматизируется и подходит для мелкосерийного производства.

В этой статье вы узнаете о способе снижения затрат на обработку листового металла с помощью быстрой оснастки и штампов, напечатанных на 3D-принтере SLA.

Процесс формовки листового металла с помощью 3D-печатных инструментов (штампов)

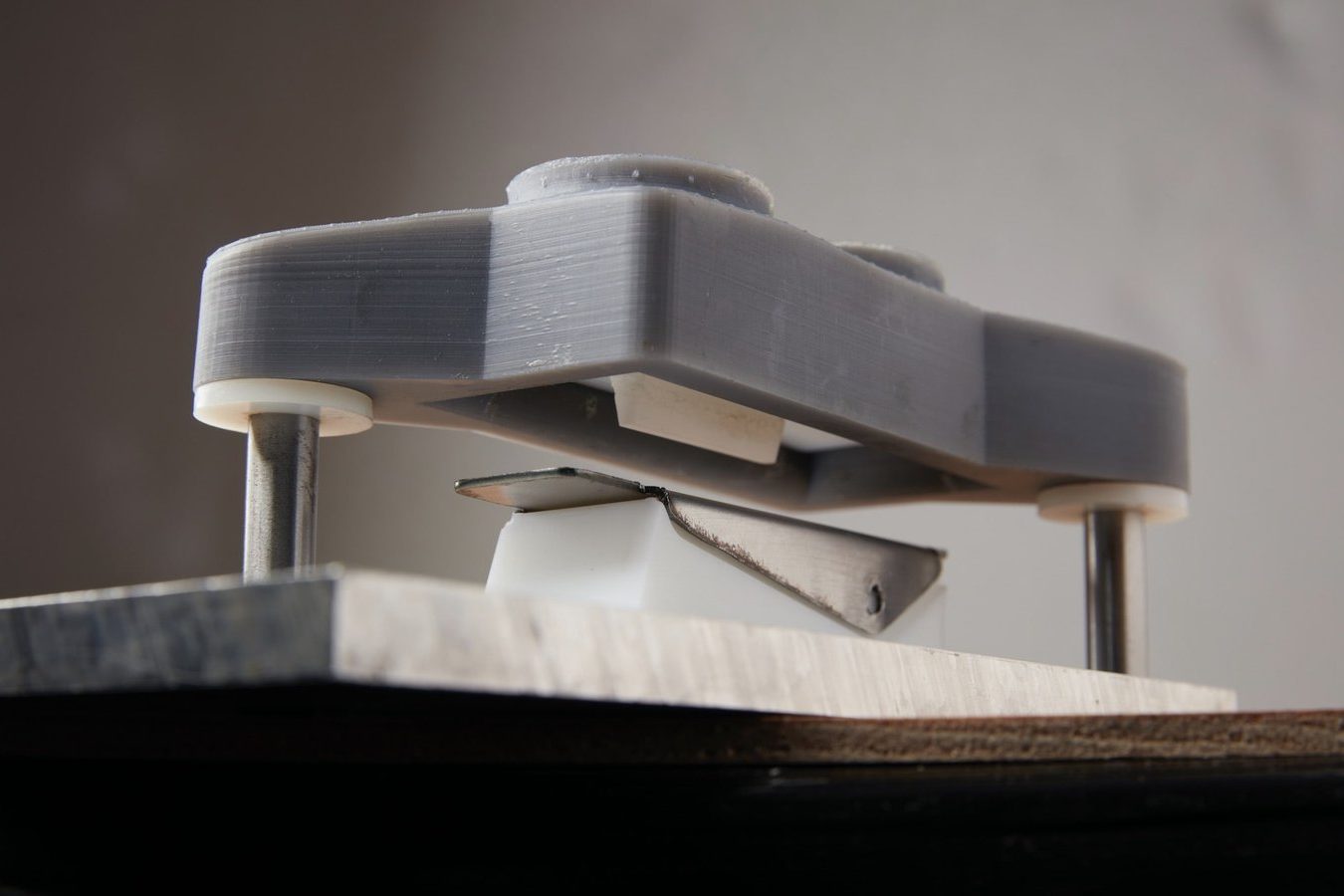

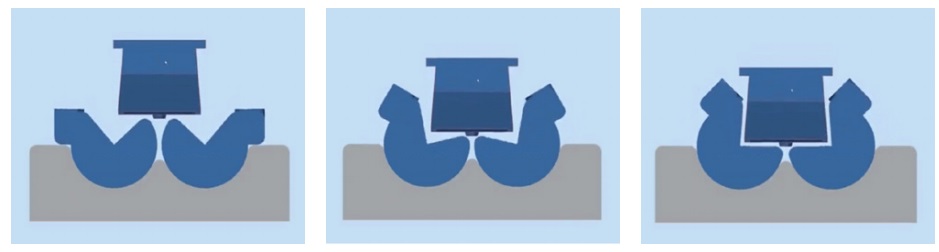

Формовка листового металла включает различные виды обработки, выполняемые штамповочными инструментами. Формование, в основном, выполняется на прессе, и детали формуются между двумя штампами:

- Из заготовки вырезается лист металла для создания отдельных заготовок.

- Заготовка помещается в формовочную машину между двумя инструментами.

- Станок создает усилие, прилагаемое к штампу: верхняя матрица (пуансон) толкает листовой металл вокруг соответствующего нижнего инструмента и сгибает его в желаемую форму.

Рабочий процесс формовки листового металла

Этот процесс требует значительного количества оборудования и специализированных инструментов, своих для каждой изготавливаемой детали. Как мы видим выше на иллюстрации, форма или штамп является частью формовочной машины, которая изгибает лист.

Как правило, производители изготавливают свои формовочные инструменты из металла на станках с ЧПУ у себя на производстве или заказывают изготовление у сторонних поставщиков такой услуги. Этот инструмент стоит дорого и требует значительных сроков выполнения заказа.

Инновации в отраслях, использующих металлические компоненты, вынуждают применять более сложные детали. А это, в свою очередь, ведет к поиску более дешевых и быстрых способов изготовления инструментов производства (в нашем случае штампов).

3D-печатные инструменты для прототипирования и обработки листового металла малых объемов

Большинство мастерских по металлу изготовляют различные мелкие детали, требующие небольших изгибающих усилий. Замена металлических компонентов штамповочного инструмента пластиковыми деталями, распечатанными «на месте» — для штамповки прототипов и мелкосерийного производства — может сократить время разработки и снизить производственные затраты.

Собственная 3D-печать инструментов удешевляет производство, позволяя инженерам создавать прототипы металлических деталей и повторять конструкции инструментов в считанные часы. При этом, создаются детали сложной геометрии, а зависимость от внешних поставщиков снижается. Профессиональные настольные принтеры доступны по цене, просты в установке и могут быстро масштабироваться в соответствии со спросом.

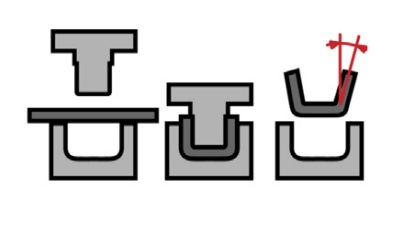

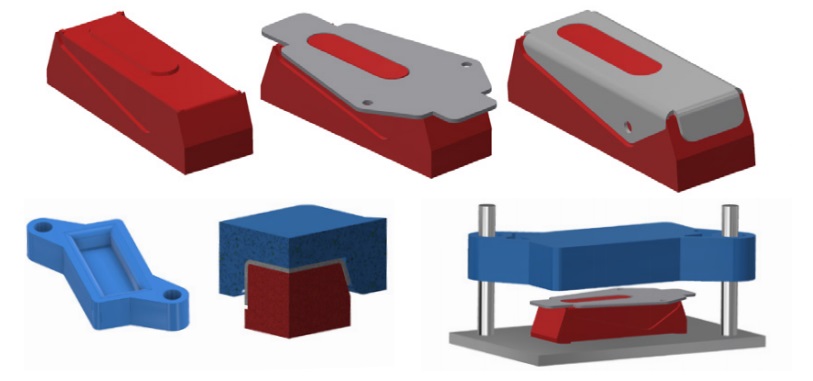

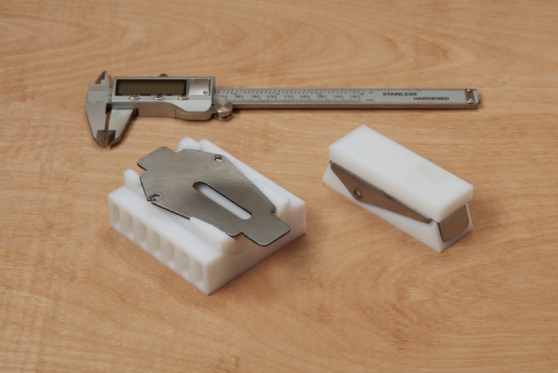

Различные версии верхнего и нижнего штампов, изготовленные с помощью 3D-печати, для формирования сменного кожуха лезвия.

Производители уже используют полимерные смолы для стереолитографии (SLA) для замены металлических инструментов, приспособлений и запасных частей на заводах. В таких процессах, как литье под давлением или термоформование, использование испытательных форм для пластмасс является эффективной практикой для проверки конструкции и решения проблем разработки дизайна для производства, прежде чем переходить к дорогостоящим металлическим формам.

Использование преимуществ технологии 3D-печати SLA предоставляет некоторый интерес в процессе формования листового металла. Принтеры SLA способны печатать детали с высокой воспроизводимой точностью и гладкой поверхностью. Кроме того, SLA принтерам доступна широкая палитра полимеров с различными механическими свойствами. Выбор смолы, адаптированной к конкретному случаю использования, может оптимизировать результат формовки. Смолы SLA изотропны и довольно стабильны под нагрузкой по сравнению с другими материалами для 3D-печати. Пластиковая оснастка также может исключить этап полировки формованной детали, так как пластиковые матрицы не царапают лист как металлические.

Штамповка с помощью напечатанных на 3D-принтере верхнего и нижнего штампов аналогична обычному процессу формовки листового металла. Отличие заключается лишь в дизайне и печати двухэлементной штампующей матрицы. Затем металлическую заготовку помещают между обеими элементами 3D-печатного штампа и прессуют с помощью гидравлического пресса или другого формовочного оборудования:

Технологический процесс формовки листового металла с помощью 3D-печатных штампов.

Формирование сменной защиты лезвия с помощью 3D-печати инструментов

Специалисты из команды инженеров Formlabs штамповали из листовой стали деталь, используя 3D-печать инструментов для проверки концепции. Тестируемая деталь представляла собой сменный защитный кожух для лезвия электрической пилы. Это экспериментальный подход к предложению рабочего процесса и исследованию проблем дизайна.

Геометрия инструмента является ключом к успеху операции формовки. Было выполнено несколько итераций этого эксперимента, с корректировкой файлов CAD после каждого теста, чтобы улучшить результаты.

Воспользовавшись преимуществами быстрого прототипирования с помощью 3D печати инструментов, были проведены шесть различных итераций за день, прежде чем выбрать окончательный дизайн.

Различные модификации верхней части кожуха клинка.

3D-печать инструментов для штамповки стальных деталей

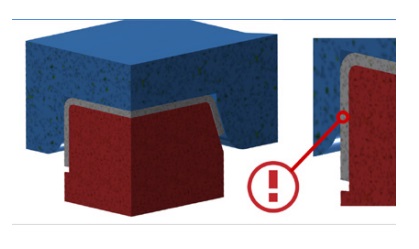

Первое, что нужно сделать при просмотре CAD окончательной детали, — это определить, как ее согнуть и сформировать. Верхняя часть ограждения лезвия имеет две сложные детали, требующие формующей обработки. Периметр кромки изогнут под углом 90 градусов очень близко к отверстию. Это может привести к деформации отверстия из-за изгибающего усилия. Само отверстие имеет радиус по краю, и такая внутренняя геоментрия не может быть выполнена на обычном гибочном станке.

Подход состоит в том, чтобы разбить процедуру на два этапа формирования, по одному для каждой функции.

В конструкции детали показаны две отличительные особенности, которые должны быть сформированы в два независимых этапа

Дизайн 3D-печатного инструмента для штамповки стали

Вот некоторые важные конструктивные особенности, которые следует учитывать при разработке форм.

Изгиб фланцев возле отверстия может вызвать перекос.

При формовании листового металла сложно согнуть фланцы рядом с отверстием, не изменив его. Первое испытание прототипа привело к повреждению верхней поверхности из-за деформации отверстия. Чтобы этого не произошло, следите за тем, чтобы верхний инструмент давил на всю поверхность верхней части:

При изгибе вертикальных стен необходимо учитывать упругость металла.

Упругость металла — это свойство материала, характеризующееся тенденцией возвращаться к своей первоначальной форме. Для создания вертикальных поверхностей детали, лист следует согнуть более чем на 90 градусов.

Оставьте зазор между двумя штампами.

Не забудьте оставить место для металла между двумя частями инструмента, иначе пластмассовые матрицы сломаются. Некоторые программные инструменты CAD имеют функцию, называемую адаптивностью, которая автоматически интегрирует допуски, которые следует учитывать при проектировании.

Пошаговый метод формования листового металла с помощью штампов, напечатанных на 3D-принтере

1. Разработка инструмента

Файлы со спроектированными матрицами были загружены в PreForm, программу подготовки к печати для 3D-принтеров Formlabs. Детали были ориентированы таким образом, чтобы на критических поверхностях не было следов опор. В зависимости от геометрии, на платформе сборки можно одновременно напечатать несколько штампов для повышения эффективности печати.

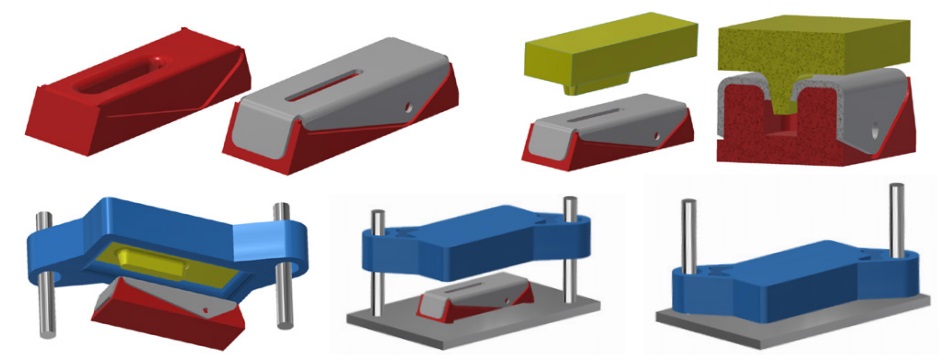

Сгибание фланцев

Для создания краевых изгибов нижняя форма была задумана с функцией совмещения сверху, чтобы соответствовать отверстию при удерживании листа, и соответствующим радиусом по краям, чтобы сгибать лист под нужным углом. Верхняя матрица имеет U-образную форму, чтобы при нажатии кромки листа огибали нижний инструмент. Если пресс не совсем точен, мы рекомендуем изготовить небольшое приспособление для направления инструмента и выравнивания верхнего и нижнего штампов. В данном случае использовали нижнюю раму с двумя точными стержнями, чтобы правильно размещать инструменты в пространстве. Это приспособление можно напечатать на 3D-принтере или обработать на станке, а также повторно использовать для различных штампов.

Первый набор инструментов. Заготовка из листового металла устанавливается на печатную нижнюю матрицу, а печатная верхняя матрица прижимает края листа к нижней матрице

После пары итераций окончательная конструкция представляет собой инструмент вращающегося действия. Он создает наклон и постепенно перекатывает материал. Деталь сидит на опалубке с зазором и расположена у ее фланцев. Одно из преимуществ 3D-печати по сравнению с механической обработкой состоит в том, что легче изготавливать рабочие инструменты благодаря свободе геометрии. Гладкая поверхность 3D-печати SLA — еще одно преимущество, особенно при использовании таких материалов, как Rigid Resin.

Этот окончательный дизайн решает три проблемы, обнаруженные во время испытаний:

- Наклонное действие позволяет изгибать фланцы более чем на 90 градусов.

- Искажение на верхней поверхности предотвращается, поскольку штамп сжимает лист.

- Между двумя матрицами оставался достаточный зазор, чтобы избежать поломки.

Конструкция первого набора инструментов для гибки фланцев

Формирование внутреннего радиуса

Второй набор инструментов. Верхняя матрица прижимает лист к внутреннему радиусу

Внутренний элемент формируется на следующем этапе с помощью второго набора печатных инструментов. Нижняя матрица имеет отверстие в центре, в которое будет вдавливаться отверстие для листа. Деталь сидит на форме с зазором и расположена рядом с фланцами и инструментом.

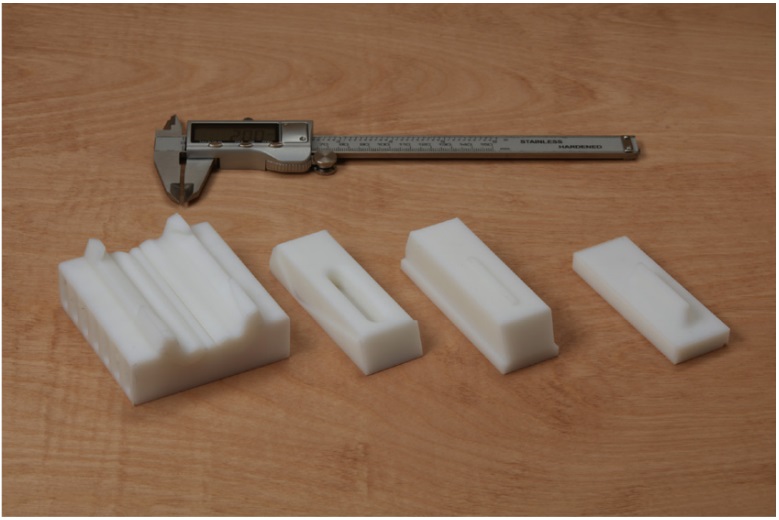

2. 3D-печать инструментов

Всего за несколько часов показанные детали были напечатаны из Rigid Resin от Formlabs на принтере Form 3 при высоте слоя 100 микрон. Было обнаружено, что печать с меньшей высотой слоя не улучшает работу детали. Затем отпечатки дважды промывали в изопропиловом спирте в течение 15 минут. И подвергали последующему отверждению при 80 градусах в течение 15 минут.

Formlabs предлагает обширную библиотеку технических смол с различными свойствами материалов. Их можно использовать для оптимизации процесса для различных приложений.

Процесс был протестирован с несколькими из них:

- Rigid Resin был выбран для этого случая использования из-за его высокой прочности на растяжение (75 МПа) и модуля упругости. Это обеспечивает хорошую жесткость, которая помогает инструментам выдерживать высокие нагрузки без деформации. Для твердых инструментов, требующих высоких усилий прессования, Rigid Resin может быть лучшим решением. Однако, он не выдерживает износа при ударной нагрузке, используемой для тисненых деталей, из-за его более низкой ударной вязкости. Если для вашего применения важна ударная вязкость, ознакомьтесь с линейкой прочных и долговечных смол Formlabs.

- Смола Tough 2000, смола Tough 1500 и Durable Resin — отличный выбор, когда задействованы более низкие усилия и динамические нагрузки. Благодаря своей высокой ударной вязкости, эти смолы поглощают энергию удара, не разрушаясь. Поэтому, они должны противостоять износу, ударам и тиснению лучше, чем Rigid Resin.

- Draft Resin имеет менее гладкую поверхность, но может быть хорошей альтернативой, когда требуется быстрая печать, чтобы сначала проверить геометрию штампа (изготовление прототипов).

3. Вырезать листовой металл, инструментом который для этого предназначен

Обычно для прогрессивной штамповки материал режут пуансоном вместе с процессом формования. Однако, обычно невозможно сделать штамп для вырезания формы с помощью 3D-печатных штампов, поскольку материал недостаточно прочен. В зависимости от требуемой формы, перед формовкой можно использовать любой из традиционных способов резки металла.

3D-печать инструментов из Rigid Resin

4. Формовка детали

Под воздействием высоких усилий пресса, верхняя матрица толкает листовой металл вокруг соответствующей нижней матрицы. Здесь мы должны принять во внимание, что 3D-печатные матрицы выдерживают гораздо более высокие усилия при формовании, чем при простом изгибе, и пластиковый инструмент имеет более высокие шансы на разрушение. Поскольку детали SLA изотропны, они являются лучшим выбором, чем детали, напечатанные на 3D-принтерах для моделирования методом наплавления (FDM). Мы рекомендуем использовать смазку, чтобы предотвратить износ инструментов и уменьшить усилия, необходимые для нажатия. А использование более тонкого калибра стали при испытаниях является хорошей практикой для проверки инструмента с меньшим риском поломки. В этом тематическом исследовании на матрицу выполнялась только одна операция прессования. Однаако, потенциально мы могли бы изготовить до сотен деталей, прежде чем увидеть значительную деградацию инструментов.

Сравнение стоимости и сроков изготовления штампов для нашей детали

3D-печать инструмента для формования листового металла на дому может дать дизайнерам и инженерам гибкость за счет сокращения времени выполнения заказа с недель до дня.

При крупносерийном производстве, изготовление прототипа инструмента из пластика позволяет проверить конструкцию. Таким образом, вы сможет подобрать конфигурацию инструмента, прежде чем переходить к дорогостоящему металлическому изделию. При мелкосерийном производстве печатные штампы сэкономят сотни долларов по сравнению с аутсорсингом детали. Таким образом, 3D-печать инструментов удешевляет производство металлических деталей от прототипирования до готового изделия.

| Процесс | Оборудование | Время выполнения | Затраты на материалы для 1 финальной детали | Затраты на материалы для 50 финальный деталей |

| Собственный принтер для 3D-печати | 3D принтер Form 3, прессовая машина, металлорежущее оборудование | 10-24 часа (время печати инструмента и постобработка) | $40 ($30 + $10 листовой металл) | $60 ($30 + $30 листового металла) |

| Заказ услуги 3D-печати на стороне | Прессы, металлорежущее оборудование | 6 рабочих дней | $160 ($150 + $10 листовой металл) | $180 ($150 + $30 листового металла) |

| Заказ услуги изготовления металлического инструмента на стороне | Прессы, металлорежущее оборудование | 25 рабочих дней | $460 ($450 + $10 листового металла) | $480 ($450 + $30 листового металла) |

| Заказ услуги изготовления металлических деталей на стороне | Нет — полностью передан на аутсорсинг | 15 рабочих дней | $230 | $700 |

Производство 3D-печатных инструментов производства — мощный способ снизить затраты в производстве металлических деталей. Вы можете распечатать на 3D-принтере прототипы инструментов. Либо же распечатать доступный заменитель дорогого металлического инструмента из пластика. Для формования листового металла, инструменты для 3D-печати предлагают множество возможностей для применения. Это могут быть изогнутые кронштейны, тисненые детали, жалюзи, решетки или же готовый набор штампов для листогибочного пресса.

Потенциально, вы могли бы производить десятки таких деталей с помощью одного набора штампов, заказать печать которых которые можно на нашем производстве любым способом, указанным в разделе «Наши контакты«.