3D модель ювелірного виробу: основні параметри конструкції, опори і орієнтація

Правильно побудована 3D модель ювелірного виробу – це майже половина успішного лиття. Щоб краще зрозуміти методи і параметри розробки цифрового дизайну для 3D-друку, важливо розуміти, як працює ваш настільний стереолітографічний 3D-принтер Form 3. На додаток до процесу затвердіння і нарощування дуже тонких шарів смоли за допомогою лазера, шари смоли піддаються впливу силі зсуву під час друку, коли принтер перезавантажується і готує кожний наступний шар. Розуміння процесів, задіяних під час друку, допомагає зрозуміти параметри як для дизайну, так і для підготовки до друку.

Ця стаття передбачає практичне знання програми моделювання CAD з файлами, які можна перетворити в формат STL або OBJ. Ми використовували Rhino5, але ті ж принципи застосовні до будь-якого програмного забезпечення CAD, з яким вам зручно. Моделі, представлені в якості прикладів, не претендують на естетичну цінність, але були створені для демонстрації описаних принципів.

Інший технічний процес – лиття – також повинен вплинути на дизайн моделі. Той факт, що ви можете роздрукувати модель в своєму принтері Form 3, не означає, що згодом вона буде успішно відлита.

Механіка 3D-друку ювелірних виробів

Відбитки створюються на платформі збірки у Form 3 шар за шаром, і шари ці дуже тонкі. Після друку кожного шару платформа перезавантажується, щоб дозволити друк наступного шару. PreForm (безкоштовне програмне забезпечення Formlabs для підготовки до друку) дозволяє завантажувати декілька 3D-файлів, потім орієнтувати і позиціонувати,

і підтримувати свої дизайни перед відправкою їх на принтер. Це не інструмент проектування і не заміна програмного забезпечення CAD.

Процес друку ювелірних прикрас

Form 3 використовує лазер для зміцнення шару смоли між двома поверхнями, зануреними в резервуар для смоли, в процесіякий називається затвердження. Лазер прокладає шлях в шарі смоли, який визначається поперечним перерізом вашої деталі на різній висоті, починаючи з «нижньої частини» вашого виробу, як це показано в програмі PreForm. PreForm допомагає в цьому процесі, розрізаючи деталь по товщині, яка визначається обраною висотою шару. Для ювелірних моделей з дрібними деталями рекомендується товщина шару 25 мкм. Чим менше висота шару, тим більше шарів згенерує PreForm, що призведе до більш дрібному деталюванню, але до більшого часу побудови відбитку.

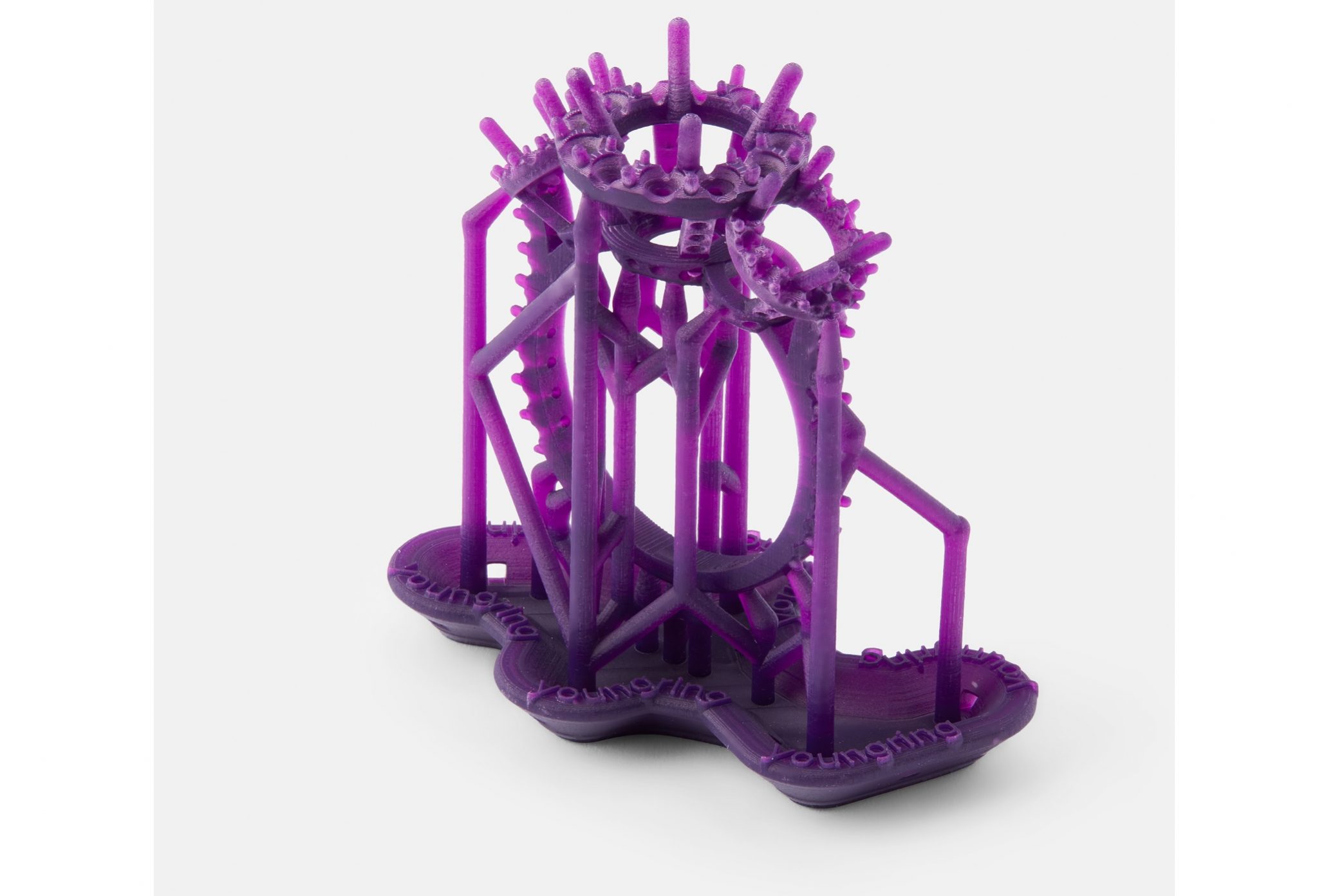

Макет, який відображається в PreForm (рис. 1), показує, як буде побудований відбиток, починаючи з того місця, де він знаходиться на площині «підлоги», від «низу» вашого виробу до його верху. Вигляд моделі в PreForm перевернуто з точки зору того, як буде друкуватися в принтері (рис. 2). PreForm відображає нижню частину платформи збірки лицьовою стороною вгору. У принтері ця поверхня опускається в басейн смоли, по суті, вибудовуючи виріб догори ногами.

В процесі лазерного затвердіння смола міцно прилипає до платформи збірки і подальшим шарам смоли і слабо прилипає до оптично прозорої силіконової поверхні резервуара для смоли. Товщина кожного будівельного шару визначається відстанню між двома поверхнями.

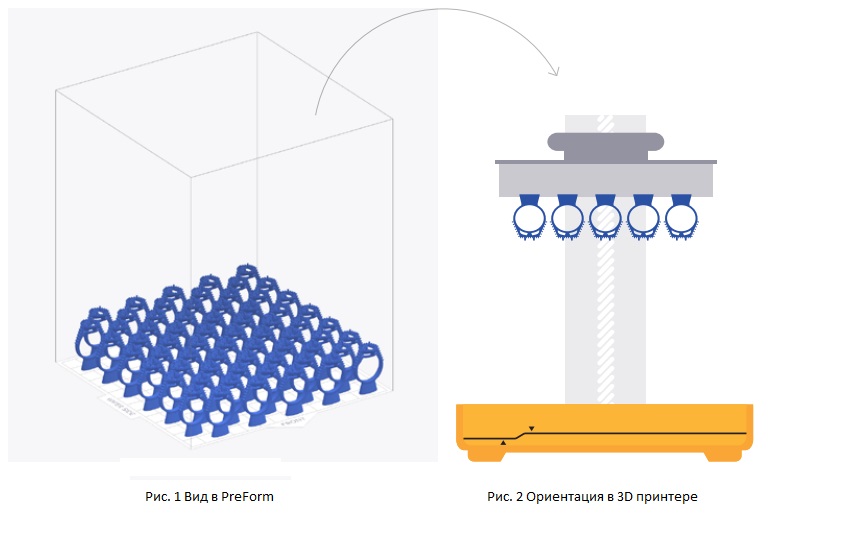

Наприклад, коли ви встановлюєте товщину шару 50 мікрон в PreForm, машина буде використовувати цю товщину, щоб встановити відстань між поверхнями для кожного наступного шару (рис. 3.1).

Після затвердіння кожного шару, платформа збірки і прикріплені до неї шари повинні відшаровуватися від силіконової поверхні резервуара для смоли. Для цього резервуар для смоли переміщається в сторону щодо платформи збірки і повинен долати сили адгезії і всмоктування, що утримують шар смоли на поверхні силікону. Хоча ці бічні сили обов’язково слабкіше, ніж сили, які утримують деталь на платформі збірки, вони можуть викликати деформацію або вихід з ладу друкованої деталі, якщо їх не компенсувати.

3D моделювання ювелірного виробу

Потік смоли в резервуарі, який створюється бічним рухом відшаровування, є ще однією силою, що діє на деталь. Платформа для збирання піднімається над поверхнею резервуара для смоли, щоб очищувач очищав зону збірки від будь-якого сміття або часток, які можуть перешкодити ствердженню наступного шару, і забезпечує циркуляцію смоли в резервуарі (рис. 3.2).

Різні смоли, які використовуються для друку, спочатку тверднуть до форми за допомогою лазерного променя. Цей початковий процес формування не призводить до повного затвердіння смоли. 3D-відбитки прямо з машини часто називають «зеленими».

Після того, як друк буде закінчений, відбитки повинні бути повністю затверджені поєднанням тепла і світла в сушарці Form Cure.

Стандартні матеріали, такі як сірий, білий і чорний, можна використовувати для презентаційних моделей в зеленому стані без додаткового затвердіння. Функціональні смоли, зокрема Castable Resin, вимагають додаткового затвердіння, так як вони досить м’які в зеленому стані. Повністю затверділа деталь приведе до кращого успіху лиття. Тонкі деталі тверднуть легше, ніж товсті, а перевага тонких і легких деталей полягає в тому, що вони мають меншу масу, яку необхідно контролювати в процесі відшаровування.

Основи цифрового дизайну для друку і лиття

Крім створення красивих дизайнів, дизайнери ювелірних виробів повинні працювати в рамках параметрів вартості і процесу, приділяючи пильну увагу товщині і вазі стінок. Ювелірні вироби зазвичай прагнуть до зниження ваги через вартість матеріалів (дорогоцінних металів) і зручності носіння, але при цьому створюють ілюзію обнадійливого обсягу. Зменшення ваги та відносно невеликої товщини стінок допомагає домогтися успішних відбитків за більш короткий час і вимагає менше смоли для збірки.

У процесу лиття є свої параметри успіху, які ми розглянемо. Той факт, що ви можете роздрукувати свій дизайн, не означає, що ви можете його успішно відлити.

Ми розглянемо деякі основні принципи і пояснення. Зверніть увагу, що наступна інформація представлена як один з багатьох підходів до технічних аспектів цифрового моделювання.

3D модель ювелірного виробу. Вага виробу і товщина стінки

Як описано раніше, на відбиток діють значні сили, оскільки він створюється шар за шаром.

Якщо деталь спроектована так, щоб бути дуже важкою, вона вимагає більшої підтримки в процесі друку, ніж легша деталь. Якщо деталь спроектована так, щоб бути дуже легкою, необхідно враховувати інші міркування, щоб забезпечити успішний друк і лиття.

При проектуванні невеликих і легких деталей дотримуйтесь мінімальної рекомендованої товщини стінок для досягнення найкращих результатів. Зразок персня, зображений нижче (рис. 4.1 – 4.3), був змодельований для демонстрації результатів тієї ж моделі з трьома товщинами стінок: 0,3 мм, 0,5 мм і 0,75 мм.

Товщина стінки 0,3 мм (рис. 4.1) має дві основні проблеми: стінки відбитків не прямі, а значно увігнуті. Це результат того, що ці дуже тонкі стінки піддаються не тільки відшаровуванню і розтіканню під час процесу друку, але також і будь-якій невеликій усадці смоли під час процесу затвердіння друку і подальшого постотвердіння.

Ювелірний цифровий 3д-дизайн

Відливка, з одного боку, заповнена не повністю через тонкі стінки. Якщо переробити протягом декількох спроб, деталь може заповнитися повністю, а може і не повністю, але немає ніякого способу подолати деформації відбитка.

При товщині стінки 0,5 мм (рис. 4.2) ми бачимо надійно повну заливку, але є певний перекіс і увігнутість бічних стінок. Ми використовували напильник, щоб зробити кілька надрізів уздовж сфотографованої поверхні, щоб показати, що поверхня дійсно увігнута. Можна було б продовжити обпилювання, щоб зробити цю поверхню ідеально рівною, але це привело б до небезпечно тонких стінок, які не витримали б навантаження, яку відчуває покупець, що носить перстень.

Товщина стінки 0,75 мм (рис. 4.3) добре працює в цьому масштабі зі зменшеними спотвореннями. Одні і ті ж кілька розрізів напильником по поверхні дають дуже незначні поглиблення на поверхні, які можна легко підпиляти до плоскої без значного зменшення товщини стінки. В результаті виходить конструктивно міцне кільце, яке витримає повсякденне носіння.

3D модель ювелірного виробу

Більші вироби повинні мати практичний вагу для друку і виробництва. Якщо деталь занадто важка, для неї буде потрібно більш міцна мережа підтримок під час друку, щоб вона не відшаровувалася від опор під час процесу відшаровування.

З практичної точки зору, важкі вироби збільшують вартість матеріалів, як кінцевого литого металу, так і смоли, використовуваної для друку, і, можливо, викликають невдоволення клієнтів через те, що вони занадто важкі під час носіння. Якщо виріб зконструйований занадто легким, він може деформуватися через сили відшаровування і затвердіння.

Занадто легка деталь не може бути відлита через занадто тонкі стінки або компонентів, які не можуть бути заповнені належним чином в процесі лиття, як зазначалося вище для невеликих деталей.

Як це часто буває при ручному виготовленні ювелірних виробів, великі вироби повинні мати порожнисту форму з мінімальною товщиною стінок, яка буде підтримувати структурну цілісність і допускати повсякденне носіння. Зображений браслет шириною 18 мм має товщину стінки 0,9 мм.

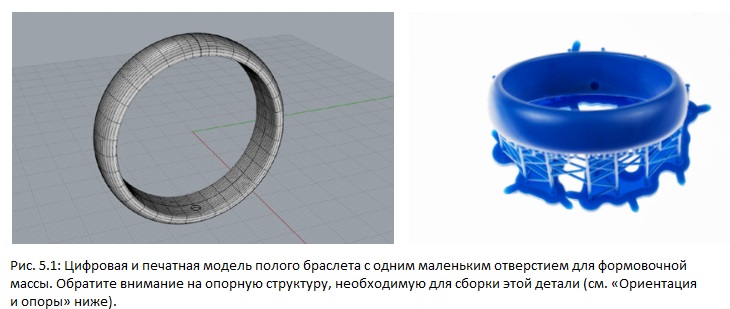

Далі показані три версії (рис. 5.1 – 5.3). Перший (рис. 5.1) видрукуваний із суцільною поверхнею по всьому периметру, за винятком невеликого отвору діаметром 3,5 мм для внутрішнього очищення ізопропіловим спиртом (IPA) та заповнення порожнього браслета формувальною масою для лиття.

Поверхня, отримана за допомогою Form 3, є гладкою і однорідною, що дає форму і поверхню, готову для приварювання пластини в невеликому отворі і остаточної обробки. На жаль, цей витвір не можна відлити.

Ось основні причини, за якими будь-яка спроба відлити це не так вже вдасться:

- Промивання й затвердіння: буде дуже складно мити і затверджувати внутрішні поверхні цієї порожнистої форми, а незатверджена смола може вступити в реакцію з литтєвою формувальною масою і викликати руйнування виливки.

- Формувальна маса 1: буде дуже складно повністю заповнити внутрішню частину браслета формувальної масою, і навіть якщо вона була повністю заповнена, також буде важко видалити формувальну форму після лиття.

- Формувальна маса 2: коли смола вигорить, з’явиться велика частина формувальної маси в формі внутрішньої частини браслета, плаваюча в просторі, відома як сердечник, підтримувана тільки циліндром формувальної маси діаметром 3,5 мм, який був отвором. Цей невеликий циліндр формувальної маси не може підтримувати цю серцевину, особливо коли розплавлений метал з великою швидкістю заливається в колбу.

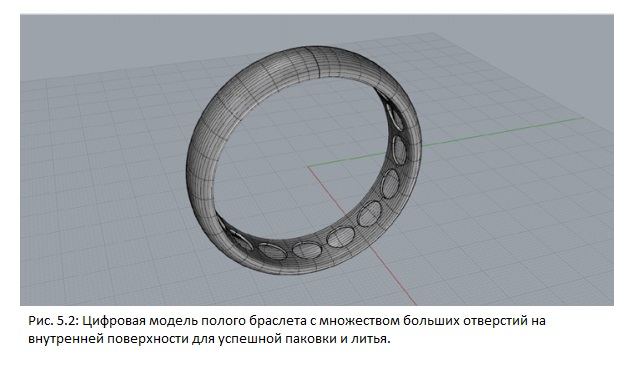

Друга версія (рис. 5.2) просто додає все більше і більше отворів для доступу у внутрішню порожнину браслета. Ці отвори можуть бути декоративними і служити невід’ємною частиною дизайну.

3D модель ювелірного виробу

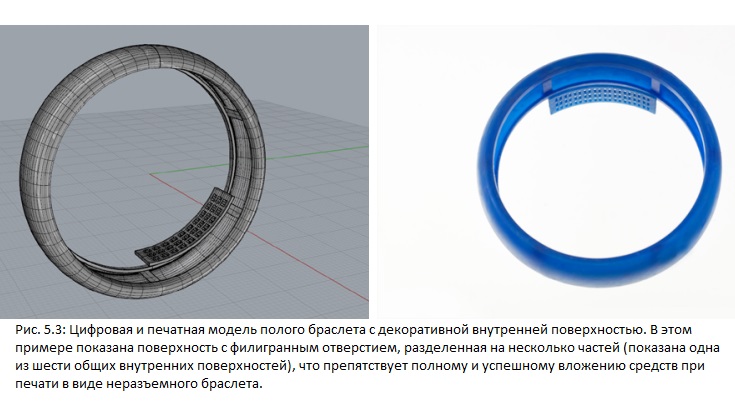

У третьому варіанті (рис. 5.3) браслет складається з декількох частин. Використовуйте цей підхід, якщо ви хочете закрити всі поверхні або якщо ви хочете створити декоративний візерунок з отворами всередині браслета, який має дуже дрібні отвори, щоб успішно вкласти їх і відлити браслет в одне ціле. Створення опор і ключів в моделі значно спрощує збірку.

3D модель ювелірного виробу. Налаштування зубців для невеликих каменів

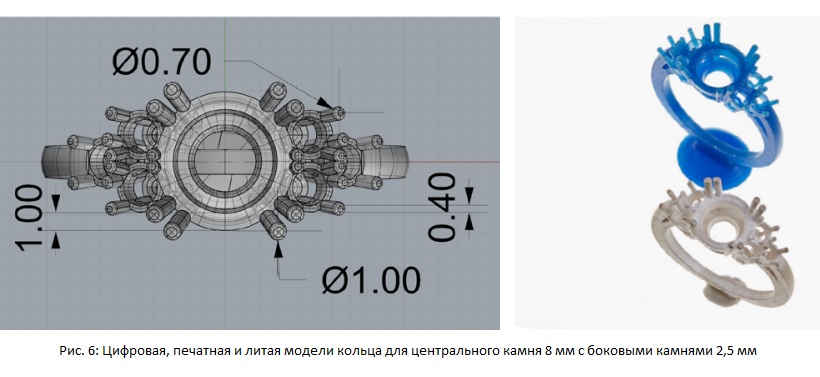

Більшість прикрас можна розібрати на окремі компоненти. Всі ці компоненти повинні бути придатні не тільки для друку, але і для відливання. Якщо ми подивимося на традиційні прикраси з наборами каменів, ми побачимо окремі кріплення для каменів («оправи») і структуру, яка утримує ці оправи разом. Розглядаючи приклад персня, що складається з декількох вставок, ми можемо розбити ці вставки на виступи і гнізда. Перстень, показаний нижче (рис. 6), має центральний камінь 8 мм і бічні камені 2,5 мм.

Для цих 2,5-міліметрових бічних каменів товщина гнізда становила 0,4 мм, а діаметр виступу – 0,7 мм. Хоча для таких дрібних деталей товщина гнізда може бути успішно надрукована на рівні 0,3 мм, відливка такої тонкої стінки може бути проблематичною. Якщо відливка пройшла успішно, то остаточна обробка цієї відливки може зменшити цю товщину до небезпечно тонкої стінки. Центральний камінь діаметром 8 мм має товщину гнізда і виступу, пропорційно збільшені на 1 мм, і це не становить проблем як для друку, так і для лиття.

Коли камені меншого розміру встановлюються всередині стін, необхідно враховувати аналогічні міркування щодо товщини стінок по обидві сторони від каменів і діаметра виступів. У цьому типі конструктивного і візуального застосування товщина стінки повинна бути мінімум 0,5 мм, з виступами мінімум 0,5 мм.

Ви можете створити свою модель з вертикальними стінками і виступами, розташованими близько один до одного, щоб найкраще заповнити простір камінням. Але в процесі друку зубець може з’єднатися з бічною стінкою (рис. 7.1). Навіть якщо він збереже свій простір, тоді ливарна формувальна маса майже напевно зламається в цьому місці, і виступи зіллються зі стінкою (рис. 7.2 – 7.3).

3D модель ювелірного виробу. Примітки до лиття і формування:

Техніка лиття по виплавлюваних моделях (із застосуванням воску або фотополімера) заснована на покритті деталі вогнетривким матеріалом, формувальної масою, яка створює відбиток форми деталі і дозволяє розплавленого металу заповнювати точний обсяг деталі після повного вигоряння цієї деталі при високій температурі. Формувальна маса дуже тверда, але, як і більшість дуже твердих матеріалів, вона також дуже крихка. Цифровий дизайн для лиття в металі вимагає розуміння і планування як негативних (формувальна маса), так і позитивних (смола або метал після лиття) просторів.

У наведеному вище прикладі подумайте, що дуже маленька відстань між зубцем і стіною означає для формувального матеріалу. Після того, як полімерна частина вигорить, ця дуже невелика товщина формувальної маси повинна витримувати силу розплавленого металу, що спрямовується в форму з високою швидкістю. У цьому наведеному прикладі не витримає.

Це дає два надзвичайно важливих результати:

1. Формувальна маса ламається, і метал просто вільно переміщається між зубцем і стінкою.

2. Теперь в суміші розплавленого металу плавають крихітні частинки формувальної маси. Ці частинки викликають утворення пустот, а також можуть з’являтися в металі поблизу поверхні.

Є кілька речей гірше, ніж остаточне полірування, яка розкриває частину формувального матеріалу.

На цих зображеннях показані вертикальні стінки і виступи, а також дуже тонка лінія формування між виступом і стінкою:

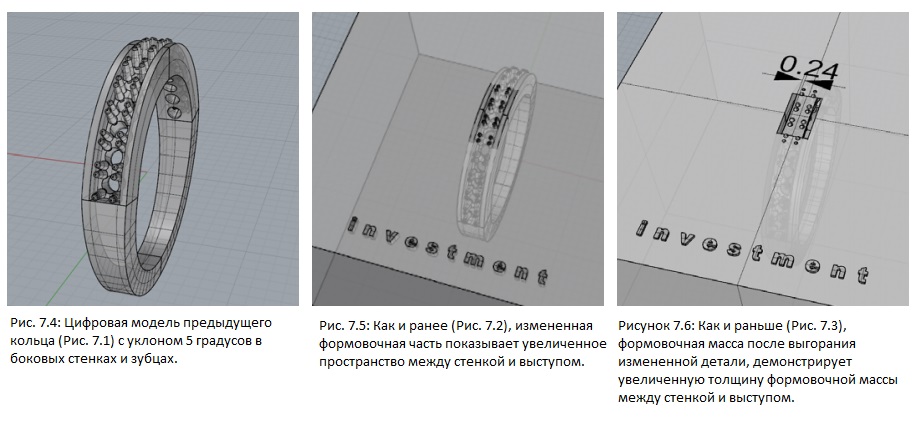

Одним із способів вирішення цієї проблеми є додавання ухилу до бічних стінок і виступам (рис. 7.4 – 7.6). «Ухил» – це нахил цих стінок і виступів таким чином, щоб вони звужувалися від більш товстої основи до більш тонкого верху, і, як правило, кута нахилу в 5 градусів досить для поліпшення ливарних якостей. Якщо конструкція підтримує це, завжди допоможе більший кут ухилу.

Це створює більш міцну деталь з візуально більш тонкими краями. І дає більший простір між верхньою частиною стінки і виступом, щоб формувальна маса більш надійно витримувала зусилля лиття. Простір в місці, де зубець зустрічається зі стінкою у його основи, все ще може бути закритий від артефактів друку і лиття, але верхня частина простору буде визначена і її буде легше відлити.

Цей простір раніше існував лише в цифровому файлі, тому що він був занадто маленьким, щоб його можна було відлити. Тепер був доданий ухил, який дозволяє більш надійно відливати і забезпечує напрямні для установки каменів.

Застосування кута нахилу до наших зубців збільшує шар формувальної маси між зубцями і стінкою для поліпшення успіху лиття.

3D модель ювелірного виробу. Отвори (порожнечі)

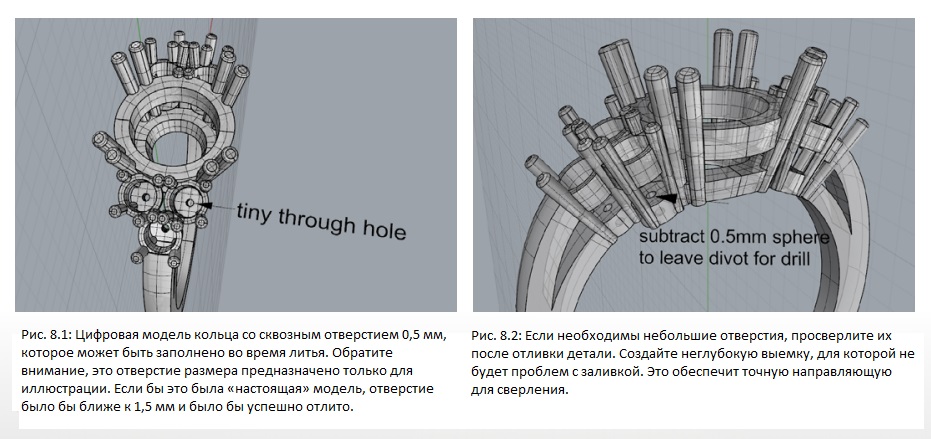

На практиці мінімальний діаметр наскрізних отворів повинен становити 0,5 мм. І цей діаметр слід використовувати тільки для отворів в дуже тонкому матеріалі. Можна відливати отвори меншого розміру, але результати можуть не збігатися як при друці, так і при литті. У персні, зображеному нижче (рис. 8.1), було змодельовано отвір 0,5 мм в центрі нижнього гнізда вставок. Швидше за все, в такому маленькому отворі немає необхідності, але це хороший приклад. Такий маленький отвір у відносно товстому шарі металу може привести до поломки формувальної маси під час лиття та заповнення отвору. Заповнений отвір завжди можна просвердлити наскрізь. Але, як згадувалося вище, наявність заповненого отвору означає, що в литві плавають частинки зламаної формувальної маси, які можуть заподіяти шкоду.

Одне з рішень полягає в тому, щоб просто позначити кінці наскрізного отвору, забезпечуючи направляючу для свердління на обох кінцях отвору (рис. 8.2).

Ще одне рішення для друку і заливки невеликих наскрізних отворів (рис. 9.1) – це додавання задирок до задньої частини отвору (рис. 9.2). Це не тільки допомагає при друці і литті, а й знижує вагу і додає декоративний елемент.

3D модель ювелірного виробу. Внутрішні кути

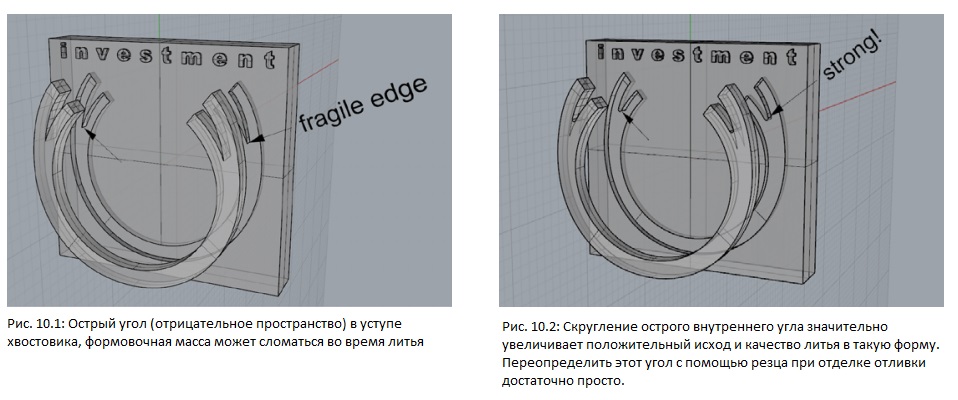

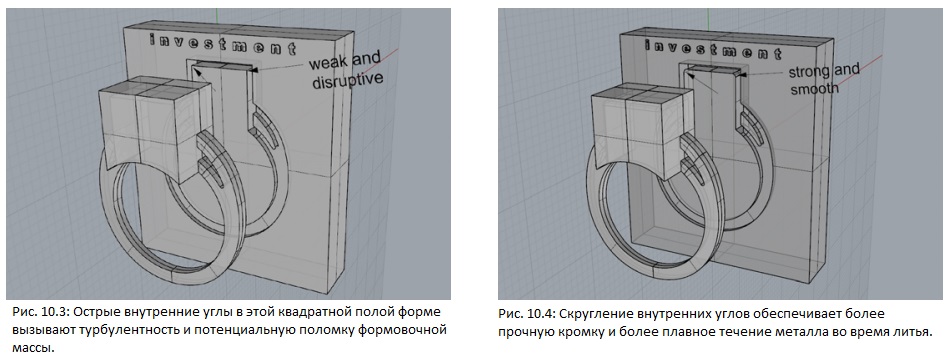

Як ми бачили раніше, важливо враховувати негативні простори у вашому дизайні. Внутрішні кути можуть викликати проблему з гострими краями формувальної маси, що відламуються від деталі під час лиття. Подумайте про те, як зробити потік металу в форму з формувальної маси якомога більш плавним. Гострі кромки, груба обробка і навіть гострі або вдавлені кромки опор, які не були видалені плавно, можуть викликати турбулентність в рідкому металі. У кращому випадку лиття підійде. У гіршому випадку ця турбулентність може викликати пористість (подумайте про прихідні хвилі). По можливості заокруглюйте внутрішні кромки (рис. 10.1 – 10.2), а якщо конструкція може підтримувати це, також і зовнішні кромки (рис. 10.3 – 10.4). Витратьте час на завершення друку, згладжування поверхонь і видалення будь-яких артефактів.

3D модель ювелірного виробу. Гравірування деталі

Часто буває, що кільця всередині гравірують. Якщо зображення і текст досить великі, гравірування не повинне викликати ніяких проблем. Якщо потрібне дуже тонке гравірування, то найкраще рішення – знайти хороший лазер, верстат або ручний гравер. У наведених прикладах (рис. 11.1 – 11.4) буква E використовувалася в різних шрифтах, від блоку до скрипту. На одному кільці букви вигравірувані на глибину 0,3 мм (рис. 11.1), на іншому – на глибину 0,5 мм (рис. 11.3). Висота найменших літер становить 1,5 мм. А найменші букви багато прикрашеного шрифту мають тенденцію виходити з ладу на обох глибинах.

В основному це пов’язано з тим, що вкладення не витримують цих тонких і складних деталей. Крім того, ваш принтер може наближуватися до межі для друку розмірів дуже дрібних негативних елементів. Ці найменші букви виглядають трохи краще на меншій глибині 0,3 мм через те, що формовочна маса, що заповнює ці проміжки, коротше і, отже, міцніше. Коли формовочна маса не зберігається, частки цього руйнування можуть викликати пошкодження виливки.

3D модель ювелірного виробу. Рельєф поверхні

При додаванні дрібних деталей, піднятих над поверхнею, враховуйте процес обробки. Навіть найдосконаліша виливка буде мати матову поверхню. А в разі друку смолою будуть деякі артефакти через створення шарів в процесі друку.

Хоча 3D принтер Form 3 дає виключно гладку поверхню, ці мікроскопічні шари можуть залишатися видимими в литві. Поверхня виливки зазвичай шліфується і полірується для отримання остаточної обробки. У процесі полірування видаляється матеріал. І якщо деталі поверхні занадто дрібні, ця деталь буде зменшена і втратить свій візуальний ефект під час процесу полірування.

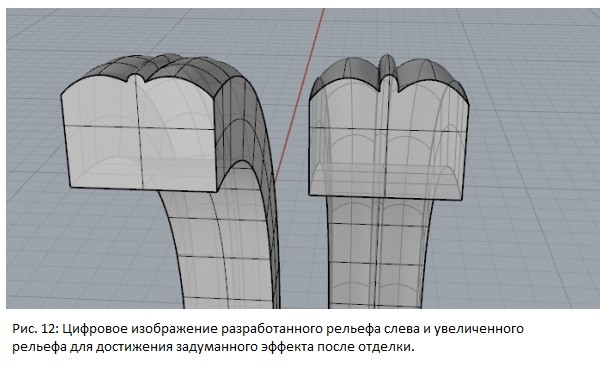

Просте і ефективне рішення – перебільшити рельєф. На зображенні нижче (рис. 12) показаний «дріт» діаметром 0,3 мм в рифленому кільцевому хвостовику. Це буде втрачено або зменшиться до того часу, коли виріб буде закінчено. Збільшуючи глибину канавки і висоту «дроту» при збереженні тієї ж ширини 0,3 мм, готові вироби будуть краще досягати бажаного ефекту.

Ювелірний цифровий 3д-дизайн. “Водонепроникність” моделі

Щоб отримати найкраще можливий 3D-друк, важливо переконатися, що ваша цифрова модель «водонепроникна». Це означає, що всі поверхні твердого об’єкта з’єднані без будь-яких відкритих швів.

Перевірте наявність відкритих швів за допомогою команд аналізу, таких як «показати краї» у вашій програмі CAD.

PreForm, програмне забезпечення, яке готує моделі до друку на Form 3, здатне виправити багато проблем, такі як відкриті шви і згруповані і логічні деталі. Згруповані і «протікаючі» (на відміну від водонепроникних) деталі іноді можна надрукувати після ремонту за допомогою PreForm. Однак, іноді PreForm не може виправити всі помилки в вашому файлі і все одно дозволяє його роздрукувати. На малюнку (рис. 13) зображена одна й та сама деталь: одна зі згрупованого файлу з декількома відкритими краями, а інша з логічного і водонепроникного файлу. Найнадійніший підхід – це перевірити і відремонтувати ваші цифрові моделі перед відправкою їх на принтер.

Ювелірний цифровий 3д-дизайн. Орієнтація і підтримки (опори)

Підтримки

Як обговорювалося раніше, надруковані деталі нарощуються на платформі побудови за рахунок поступового затвердіння шарів смоли між платформою та чистою поверхнею резервуара для смоли. Шари уміцнюються в просторі області побудови відповідно до геометрії вашої моделі. Шари необхідно з’єднати з платформою для збірки, інакше кожен затверділий шар просто полетить в резервуар.

Опори проходять від поверхні платформи збірки до деталі і утримують деталь прив’язаною, щоб послідовні шари точно накладалися один на один, а не плавали у ванночці. Інструмент PreForm’s Slider, розташований праворуч від екрану, дозволяє перетягувати вгору і вниз для індивідуальної перевірки кожного шару.

Переконайтеся, що кожен шар можна простежити від заснування до останніх кінчиків вашої частини. Якщо лінія не може бути проведена зверху вниз в разі нависання елементів, при перетягуванні повзунка ви можете помітити появу «острівців». Принтер все одно буде малювати ці форми.

3D модель ювелірного виробу

Це може призвести до плаваючих частинок затверділого матеріалу в резервуарі, і проблем під час збірки деталі. Один із способів виправити це – забезпечити підтримку будь-яких острівців. Таким чином, ви можете провести лінію від основи деталі через друковану опору до кінчика деталі.

Є три варіанти підтримки вашої деталі:

- Програма PreForm автоматично створює опорну структуру на основі параметрів, вибраних для щільності та розміру точки дотику.

- PreForm автоматично створює опорну структуру, і ви можете редагувати розміщення, розмір і кількість точок дотику з допомогою кнопки «Редагувати» на екрані підтримки. PreForm створюватиме точки дотику розміром всього 0,3 мм. Перевага невеликих розмірів полягає в тому, що вони підтримують дрібні деталі, не закриваючи їх, але вони забезпечують меншу структурну підтримку.

- Ви можете створити власну опорну структуру в своїй моделі. Невеликий розмір і легка структура ювелірних виробів дозволяють використовувати спрощені опори, як в деяких з показаних раніше прикладів перснів, з єдиною великою опорою в нижній частині стержня.

Усунення додаткових опор дозволяє спростити очищення і очистити поверхню. Але це може означати, що деталь не підтримується повністю. Експериментуйте, пробуйте різні конфігурації і вивчіть свій принтер.

Майте на увазі: коли роздруківки виходять з ладу, вони залишають залишки в резервуарі для смоли. Потім смолу необхідно відфільтрувати, а резервуар очистити, щоб видалити такі частинки і переконатися, що немає забруднення для наступного завдання друку.

Вплив орієнтації 3D моделі на результат друку

Успіх друку залежить від орієнтації 3д моделі під час друку. Для найпростіших деталей орієнтація менш важлива, але в міру того, як деталі стають більш складними, продумана і правильна орієнтація має значення. Пам’ятайте про сили, що діють на кожен шар відбитка: відшаровування і стікання смоли. При перегляді деталі в PreForm, деталь відображається поверх поверхні платформи збірки. Платформа збірки 3д принтера Form 3 друкується в перевернутому вигляді по відношенню до зображення, показаному в PreForm.

З цього випливає прибрати два основних обмеження. По-перше, друк великих плоских поверхонь, паралельних платформі збірки, піддає ці поверхні значним силам відшаровування і потоку і вимагає масивних опор для успіху. Найпростіший спосіб виправити це – нахилити такі поверхні під таким кутом, щоб тільки частина поверхні піддавалися впливу друкувальних сил одночасно. По-друге, порожнисті об’єкти можуть захоплювати смолу, якщо отвір об’єкта розташовано над лотком для смоли. Після герметизації порожнистої частини смола може потрапити всередину. Це деформує кінцеву поверхню і додає масу під час процесу відшаровування/розтікання. Найпростіше рішення – зорієнтувати вашу деталь так, щоб отвір порожнього предмету було направлено вниз, в лоток для смоли.

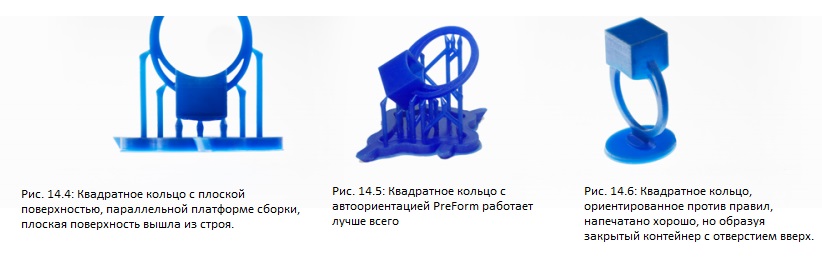

Наступні приклади (рис. 14.1-14.6) показують різні орієнтації однієї і тієї ж деталі. Які в більшості випадків суперечать правилам. Для сферичного кільця автоматична кутова орієнтація PreForm (рис. 14.1) була єдиною, яка не вдалася. Але для квадратного кільця кутова автоматична орієнтація PreForm (рис. 14.5) дала найкращі результати по точності і чистоті поверхні. Квадратне кільце з плоскою вершиною, паралельною і близькою до будівельної поверхні, працює передбачувано і показує, що поверхня вийшла з ладу (рис. 14.4), а артефакти цієї відмови прилипли до поверхні деталі. Квадратне кільце з одинарної опорою, вбудоване в файл (рис. 14.6), надруковано майже так само, як і пропозиція PreForm, і його буде легше очистити. Найважливіше, чого слід навчитися на цих прикладах, – це важливість експериментів при навчанні роботі з принтером.

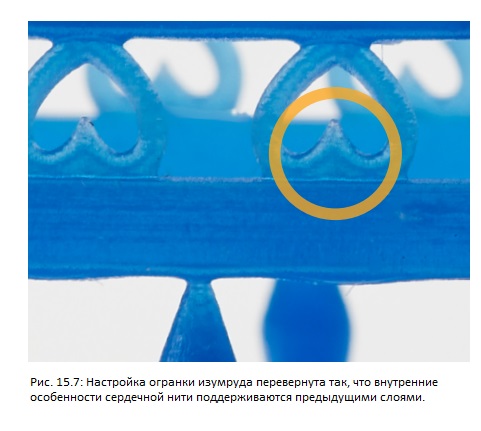

3D модель ювелірного виробу. Орієнтація деталі

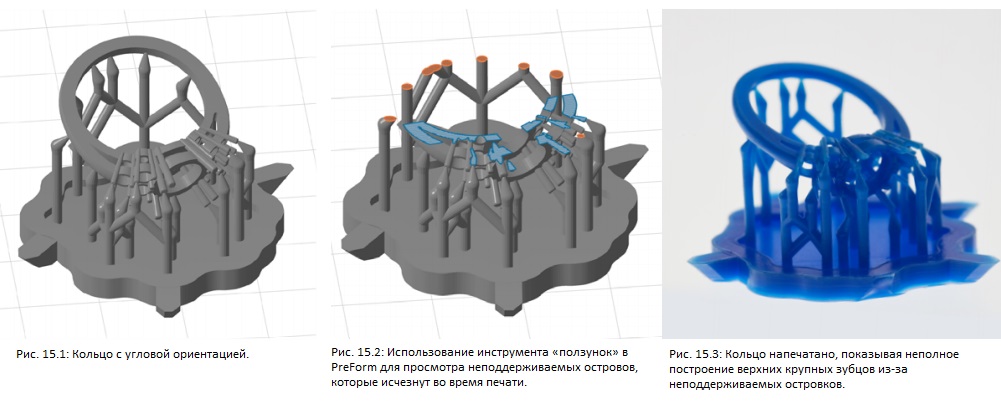

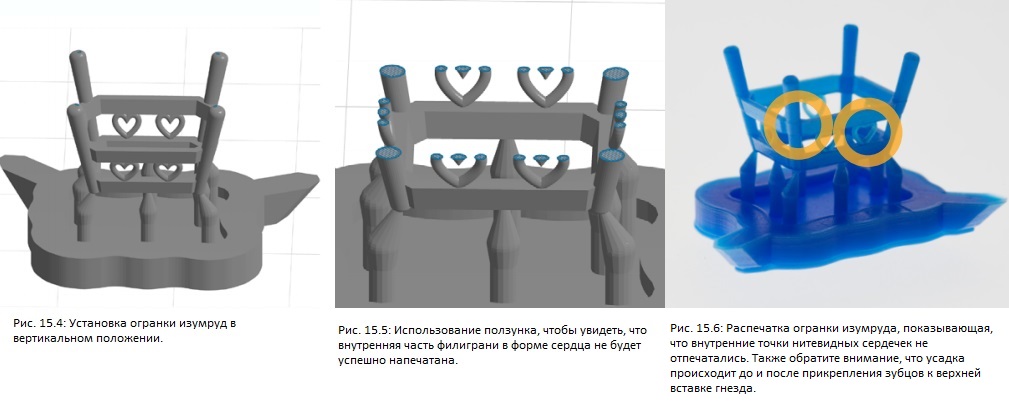

Орієнтація деталі може вплинути на кількість необхідних опор. Використовуйте інструмент Slider в PreForm, щоб переконатися, що всі частини моделі підтримуються. У цих перших прикладах (рис. 15.1-15.3) перстень був розташований під кутом з низькою щільністю опор, і чотири зубці без опори не закарбувалися. Підставка смарагдового огранювання розташована в інтуїтивно зрозумілому вертикальному положенні (рис. 15.4). І ви можете бачити, що внутрішній кут дуже тонкої форми серця в галереї відсутній (рис. 15.5 – 15.6). Для такої маленької деталі було б непрактично додавати опору в цей кут. Тому що очищення від опор ніколи не могло бути завершене чисто. Цього можна було уникнути, використовуючи інструмент Slider. Як тільки ми перевернемо настройку огранки огранювання так, щоб внутрішні точки серця підтримувалися попередніми шарами, вони друкуються ідеально (рис. 15.7).

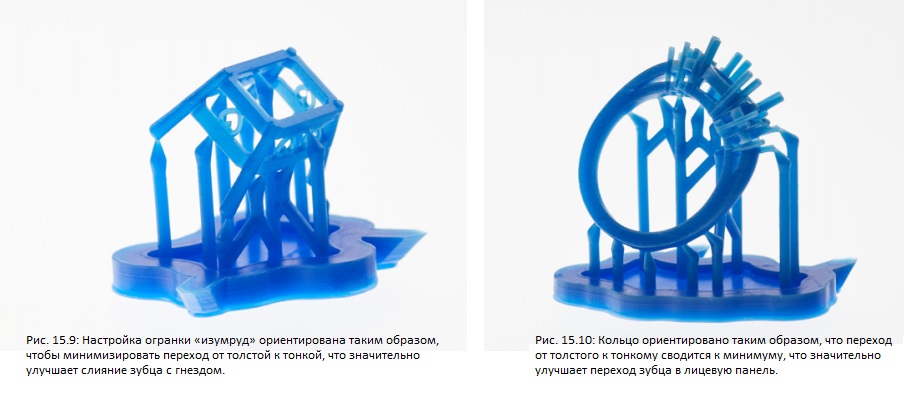

Інша проблема з друком в такій орієнтації проявляється в тому, що виступи центрального каменю прикріплені до верхньої панелі оправи як в кільці, так і в оправі. Там, де зубець не прикріплений до лицьової панелі, відбувається дуже невелика усадка смоли в результаті переходу від відносно важкої частини до набагато більш тонкої (рис. 15.6).

Одне з рішень проблеми усадки смоли, коли деталь різко переходить від тонкої до товстої, полягає в тому, щоб зорієнтувати деталь таким чином, щоб довжина тонкого виступу збігалася з верхньої вставкою гнізда (рис. 15.9 – 15.10).

Коротке слово про лиття

При литті або відправці вашої роздрукованої деталі на виливку необхідно враховувати й інші міркування.

Де ви хочете розмістити литник або, що краще, де ви його не хочете? Литниковий канал слід розміщувати в такому місці, яке забезпечує найкращий потік металу в ливарну форму. Де він не заважає компонентам конструкції і не ускладнює очистку виливки. Якщо ви не впевнені, де розмістити литник, запитайте свого ливарника, де він волів би його розмістити, і обговоріть з ним свої проблеми.

В який метал ви відливаєте? Золото і срібло відлити не проблема. Але платину буває важко відлити, і ще складніше при литті зі смол. При литті зі смоли в платину більшість ливарників рекомендують друкувати на твердій смолі. Із подальшим литтям у гумову форму. Див. Лиття з використанням вулканізованої гуми з 3D-друкованими майстер-моделями.

Навіть найкращі ливарники іноді не можуть успішно відлити деякі предмети. Якщо ваш дизайн надзвичайно складний, непогано булоб відправити додатковий відбиток на випадок, якщо перша заливка не вдалась.

Дивіться також інші статті про застосування 3D технологій в ювелірній справі.