3D-друк інструментів для обробки листового металу

3D-друк інструментів може стати відмінним засобом здешевлення технологічних процесів на Вашому виробництві. Також, він може прискорити отримання специфічних інструментів для обробки листової сталі при виготовленні деталей індивідуального дизайну.

Формування при виготовленні деталей з листового металу включає в себе різні процеси. Суть їх полягає в тому, що до листа металу прикладають силу для його пластичної деформації до необхідної форми. Під час цих процесів змінюють геометрію листа металу, не видаляючи при цьому будь-яку його частину. Цей процес на сьогодні є найбільш економічною процедурою формування для виробництва деталей у великих кількостях. Він легко автоматизується і підходить для дрібносерійного виробництва.

У цій статті ви дізнаєтеся про спосіб зниження витрат на обробку листового металу за допомогою швидкої оснащення і штампів, надрукованих на 3D-принтері SLA Formlabs .

Процес формування листового металу за допомогою 3D-друкованих інструментів (штампів)

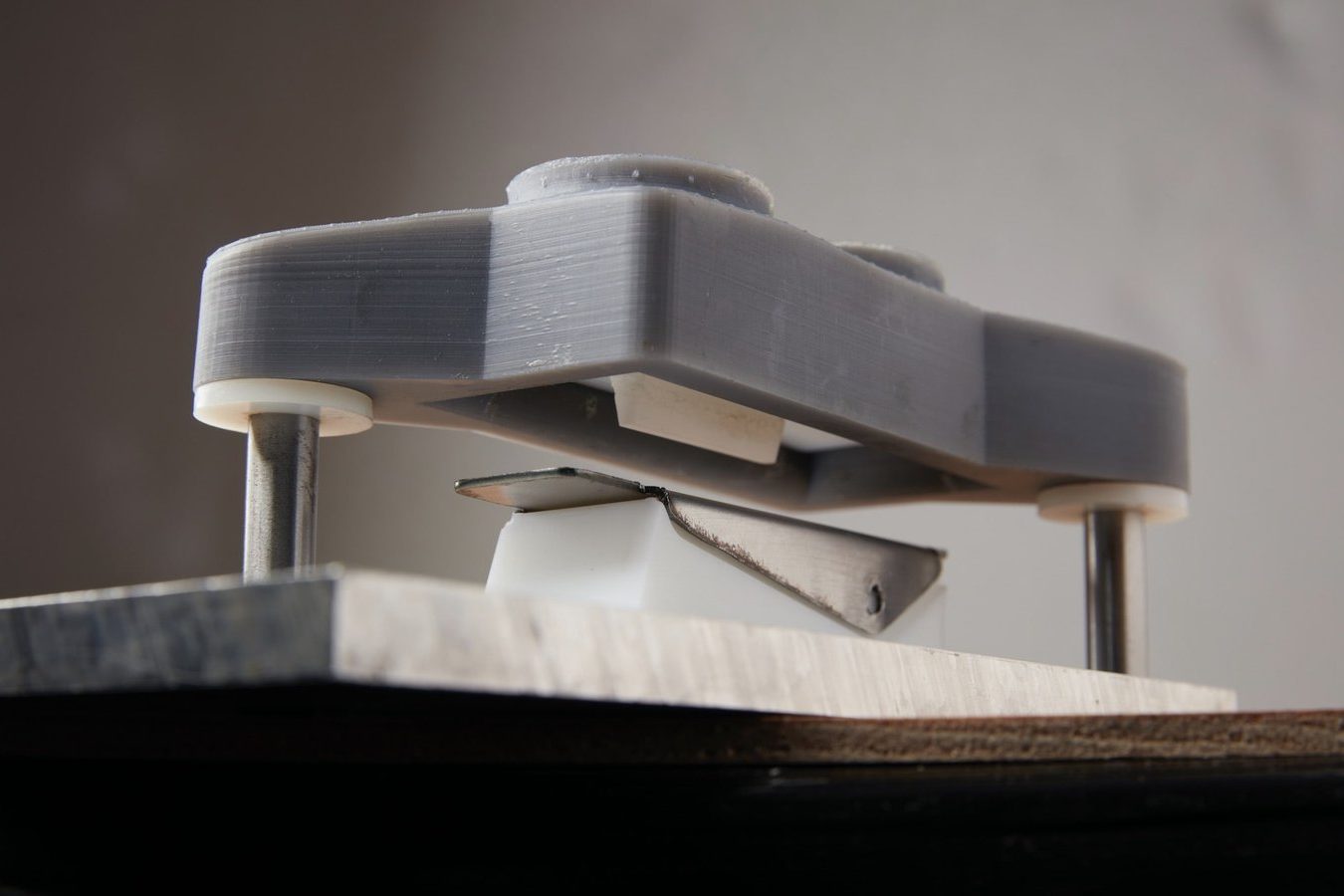

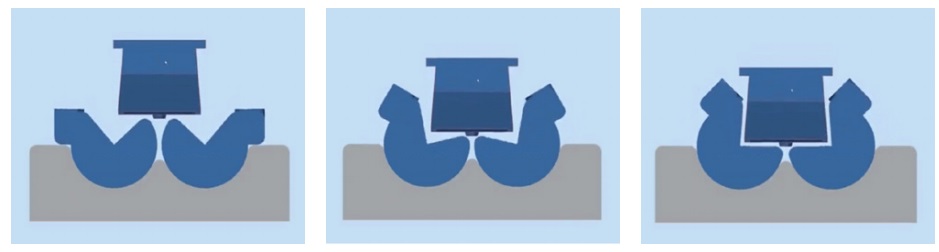

Формування листового металу включає різні види обробки, що виконуються штампувальними інструментами. Формування, в основному, виконується на пресі, і деталі формуються між двома штампами:

- З заготовки вирізається лист металу для створення окремих заготовок.

- Заготовка розміщується в формувальну машину між двома інструментами.

- Верстат створює зусилля на штамп. Верхня матриця (пуансон) штовхає листовий метал навколо відповідного нижнього інструменту і згинає його в бажану форму.

Робочий процес формування листового металу

Цей процес вимагає значної кількості обладнання та спеціалізованих інструментів, своїх для кожної деталі, що виготовляється. Як ми бачимо вище на ілюстрації, форма або штамп є частиною формувальної машини, яка згинає лист.

Як правило, виробники виготовляють свої формувальні інструменти з металу на верстатах з ЧПУ у себе на виробництві або замовляють виготовлення у сторонніх постачальників такої послуги. Цей інструмент коштує дорого і вимагає значних термінів виконання замовлення.

Інновації в галузях, що використовують металеві компоненти, змушують застосовувати більш складні деталі. А це, в свою чергу, веде до пошуку дешевших і швидких способів виготовлення інструментів виробництва (в нашому випадку штампів).

3D-друковані інструменти для прототипування і обробки листового металу малих обсягів

Більшість майстерень по металу виготовляють різні дрібні деталі, що вимагають невеликих зусиль, що вигинають. Заміна металевих компонентів штампувального інструменту пластиковими деталями, роздрукованими “на місці” – для штампування прототипів і дрібносерійного виробництва – може скоротити час розробки і знизити виробничі витрати.

Власна 3D-друк інструментів здешевлює виробництво, дозволяючи інженерам створювати прототипи металевих деталей і повторювати конструкції інструментів в лічені години. При цьому, створюються деталі складної геометрії, а залежність від зовнішніх постачальників знижується. Професійні настільні принтери доступні за ціною, прості в установці і можуть швидко масштабироваться відповідно до попиту.

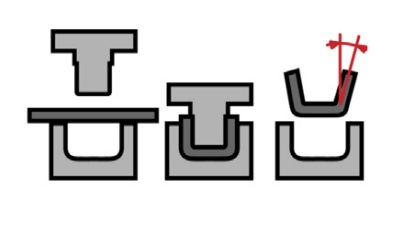

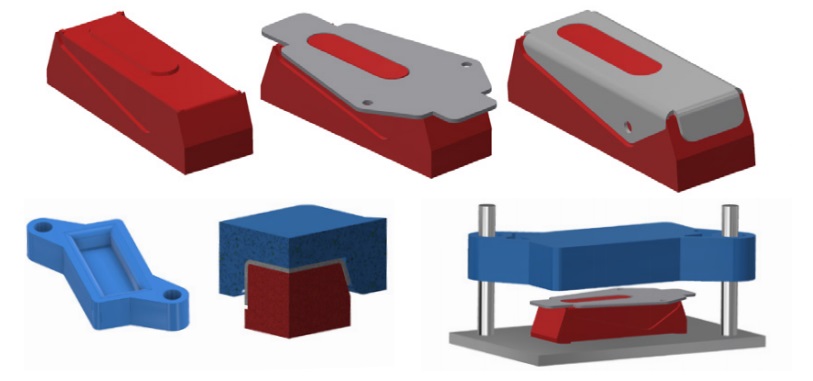

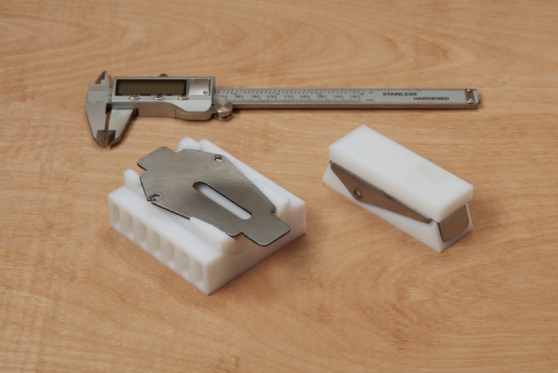

Різні версії верхнього і нижнього штампів, виготовлені за допомогою 3D-друку, для формування змінного кожуха леза.

Виробники вже використовують полімерні смоли для стереолітографії (SLA) для заміни металевих інструментів, пристосувань і запасних частин на заводах. У таких процесах, як лиття під тиском або термоформування, використання випробувальних форм для пластмас є ефективною практикою для перевірки конструкції та вирішення проблем розробки дизайну для виробництва, перш ніж переходити до дорогих металевим формам.

Використання переваг технології 3D-друку SLA надає певний інтерес в процесі формування листового металу. Принтери SLA здатні друкувати деталі з високою відтворюється точністю і гладкою поверхнею. Крім того, SLA принтерів доступна широка палітра полімерів з різними механічними властивостями. Вибір смоли, адаптованої до конкретного випадку використання, може оптимізувати результат формування. Смоли SLA ізотропні і досить стабільні під навантаженням порівняно з іншими матеріалами для 3D-друку. Пластикова оснащення також може виключити етап полірування формованої деталі, так як пластикові матриці не дряпають лист як металеві.

Штампування за допомогою надрукованих на 3D-принтері верхнього і нижнього штампів аналогічна звичайному процесу формування листового металу. Відмінність полягає лише в дизайні і друку двоелементною штампів матриці. Потім металеву заготовку поміщають між обома елементами 3D-друкованого штампа і пресують за допомогою гідравлічного преса або іншого формувального обладнання:

Технологічний процес формування листового металу за допомогою 3D-друкованих штампів.

Формування змінною захисту леза за допомогою 3D-друку інструментів

Фахівці з команди інженерів Formlabs штампували з листової сталі деталь, використовуючи 3D-друк інструментів для перевірки концепції. Тестована деталь являла собою змінний захисний кожух для леза електричної пилки. Це експериментальний підхід до пропозиції робочого процесу і дослідженню проблем дизайну.

Геометрія інструмента є ключем до успіху операції формовки. Було виконано декілька ітерацій цього експерименту, з коригуванням файлів CAD після кожного тесту, щоб поліпшити результати.

Скориставшись перевагами швидкого прототипування за допомогою 3D друку інструментів, були проведені шість різних ітерацій за день, перш ніж вибрати остаточний дизайн.

Різні модифікації верхній частині кожуха клинка.

3D-друк інструментів для штампування сталевих деталей

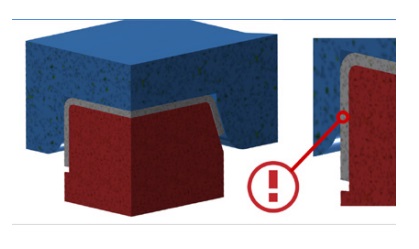

Перше, що потрібно зробити при перегляді CAD остаточної деталі, – це визначити, як її зігнути і сформувати. Верхня частина огорожі леза має дві складні деталі, що вимагають формуючої обробки. Периметр кромки зігнутий під кутом 90 градусів дуже близько до отвору. Це може привести до деформації отвори через згинального зусилля. Саме отвір має радіус по краю, і така внутрішня геоментрія не може бути виконана на звичайному гибочном верстаті.

Підхід полягає в тому, щоб розбити процедуру на два етапи формування, по одному для кожної функції.

У конструкції деталі показані дві відмінні риси, які повинні бути сформовані в два незалежних етапу

Дизайн 3D-друкованого інструменту для штампування стали

Ось деякі важливі конструктивні особливості, які слід враховувати при розробці форм.

Вигин фланців біля отвору може викликати перекіс.

При формуванні листового металу складно зігнути фланці поруч з отвором, не змінивши його. Перше випробування прототипу призвело до пошкодження верхньої поверхні через деформацію отвори. Щоб цього не сталося, стежте за тим, щоб верхній інструмент тиснув на всю поверхню верхньої частини:

При вигині вертикальних стін необхідно враховувати пружність металу.

Пружність металу – це властивість матеріалу, що характеризується тенденцією повертатися до своєї первісної форми. Для створення вертикальних поверхонь деталі, лист слід зігнути більш ніж на 90 градусів.

Залиште зазор між двома штампами.

Не забудьте залишити місце для металу між двома частинами інструменту, інакше пластмасові матриці зламаються. Деякі програмні інструменти CAD мають функцію, звану адаптивностью, яка автоматично інтегрує допуски, які слід враховувати при проектуванні.

Покроковий метод формування листового металу за допомогою штампів, надрукованих на 3D-принтері

1. Розробка інструмента

Файли зі спроектованими матрицями були завантажені в PreForm, програму підготовки до друку для 3D-принтерів Formlabs. Деталі були орієнтовані таким чином, щоб на критичних поверхнях не було слідів опор. Залежно від геометрії, на платформі збірки можна одночасно надрукувати кілька штампів для підвищення ефективності друку.

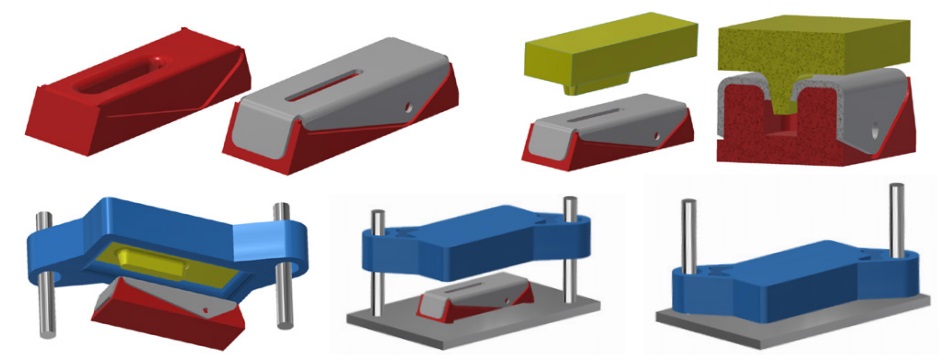

Згинання фланців

Для створення крайових вигинів нижня форма була задумана з функцією суміщення зверху, щоб відповідати отвору при утриманні листа, і відповідним радіусом по краях, щоб згинати лист під потрібним кутом. Верхня матриця має U-подібну форму, щоб при натисканні кромки листа обминали нижній інструмент. Якщо прес не зовсім точний, ми рекомендуємо виготовити невелике пристосування для направлення інструменту і вирівнювання верхнього і нижнього штампів. В даному випадку використовували нижню раму з двома точними стрижнями, щоб правильно розміщувати інструменти в просторі. Це пристосування можна надрукувати на 3D-принтері або обробити на верстаті, а також повторно використовувати для різних штампів.

Перший набір інструментів. Заготівля з листового металу встановлюється на друковану нижню матрицю, а друкована верхня матриця притискає краю листа до нижньої матриці.

Після пари ітерацій остаточна конструкція являє собою інструмент, що обертається дії. Він створює нахил і поступово перекочує матеріал. Деталь сидить на опалубці з зазором і розташована у її фланців. Одна з переваг 3D-друку в порівнянні з механічною обробкою полягає в тому, що легше виготовляти робочі інструменти завдяки свободі геометрії. Гладка поверхня 3D-друку SLA – ще одна перевага, особливо при використанні таких матеріалів, як Rigid Resin.

Цей остаточний дизайн вирішує три проблеми, виявлені під час випробувань:

- Нахилена дія дозволяє згинати фланці більш ніж на 90 градусів.

- Запобігається спотворення на верхній поверхні, оскільки штамп стискає лист.

- Між двома матрицями залишається достатній проміжок, щоб уникнути поломки.

Конструкція першого набору інструментів для згинання фланців

Формування внутрішнього радіусу

Внутрішній елемент формується на наступному етапі за допомогою другого набору друкованих інструментів. Нижня матриця має отвір в центрі, в яке буде вдавлюватися отвір для листа. Деталь сидить на формі з зазором і розташована поруч з фланцями і інструментом.

Другий набір інструментів. Верхня матриця притискає лист до внутрішнього радіусу

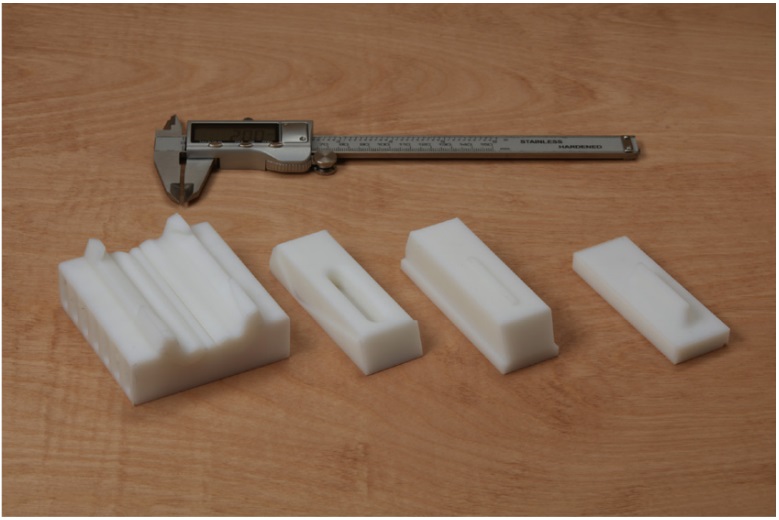

2. 3D-друк інструментів

Всього за кілька годин показані деталі були надруковані з Rigid Resin від Formlabs на принтері Form 3 при висоті шару 100 мікрон. Було виявлено, що друк з меншою висотою шару не покращує роботу деталі. Потім відбитки двічі промивали в розчині ізопропілового спирту протягом 15 хвилин. І піддавали подальшого отверждению при 80 градусах протягом 15 хвилин.

Formlabs пропонує велику бібліотеку технічних смол з різними властивостями матеріалів. Їх можна використовувати для оптимізації процесу для різних додатків.

Процес був протестований з декількома з них:

- Rigid Resin був обраний для цього випадку використання через його високої міцності на розтягнення (75 МПа) і модуля пружності. Це забезпечує хорошу жорсткість, яка допомагає інструментам витримувати високі навантаження без деформації. Для твердих інструментів, що вимагають високих зусиль пресування, Rigid Resin може бути кращим рішенням. Однак, він не витримує зносу при ударному навантаженні, використовуваної для витиснених деталей, через його більш низькою ударної в’язкості. Якщо для вашого застосування важлива ударна в’язкість, ознайомтеся з лінійкою міцних і довговічних смол Formlabs.

- Смола Tough 2000, смола Tough 1500 і Durable Resin – відмінний вибір, коли задіяні нижчі зусилля і динамічні навантаження. Завдяки своїй високій ударної в’язкості, ці смоли поглинають енергію удару, не руйнуючись. Тому, вони повинні протистояти зносу, ударів і тиснення краще, ніж Rigid Resin.

- Draft Resin має менш гладку поверхню, але може бути хорошою альтернативою, коли потрібна швидка друк, щоб спочатку перевірити геометрію штампа (виготовлення прототипів).

3. Вирізати листовий метал, інструментом який для цього призначений

Зазвичай для прогресивної штампування матеріал ріжуть пуансоном разом з процесом формування. Однак, зазвичай неможливо зробити штамп для вирізання форми за допомогою 3D-друкованих штампів, оскільки матеріал недостатньо міцний. Залежно від необхідної форми, перед формуванням можна використовувати будь-який з традиційних способів різання металу.

3D-друк інструментів з Rigid Resin

4. Формування деталі

Під впливом високих зусиль преса, верхня матриця штовхає листовий метал навколо відповідної нижньої матриці. Тут ми повинні взяти до уваги, що 3D-друковані матриці витримують набагато вищі зусилля при формуванні, ніж при простому вигині, і пластиковий інструмент має більш високі шанси на руйнування. Оскільки деталі SLA ізотропні, вони є кращим вибором, ніж деталі, надруковані на 3D-принтерах для моделювання методом наплавлення (FDM). Ми рекомендуємо використовувати мастило, щоб запобігти знос інструментів і зменшити зусилля, необхідні для натискання. А використання більш тонкого калібру стали при випробуваннях є хорошою практикою для перевірки інструменту з меншим ризиком поломки. У цьому тематичному дослідженні на матрицю виконувалася тільки одна операція пресування. Однаако, потенційно ми могли б виготовити до сотень деталей, перш ніж побачити значну деградацію інструментів.

Порівняння вартості і строків виготовлення штампів для виготовлення нашої деталі

3D-друк інструменту для формування листового металу на дому може дати дизайнерам і інженерам гнучкість за рахунок скорочення часу виконання замовлення з тижнів до дня.

При великосерійному виробництві, виготовлення прототипів інструментів з пластика дозволяє перевірити конструкцію. Таким чином, ви зможе підібрати конфігурацію інструменту, перш ніж переходити до дорогого металевого виробу. При дрібносерійного виробництва друковані штампи заощадять сотні доларів в порівнянні з аутсорсингом деталі. Таким чином, 3D-друк інструментів здешевлює виробництво металевих деталей від прототипирования до готового виробу.

| Процес | Обладнання | Час виготовлення | Витрати на матеріали для 1 фінальної деталі | Витрати на матеріали для 50 фінальний деталей |

| Власний принтер для 3D-друку | 3D принтер Form 3, пресова машина, металорізальне обладнання | 10-24 години (час друку інструменту і постобробка) | $40 ($30 + $10 листовий метал) | $60 ($30 + $30 листового металу) |

| Замовлення послуги 3D-друку на стороні | Преси, металорізальне обладнання | 6 робочих днів | $160 ($150 + $10 листовий метал) | $180 ($150 + $30 листового металу) |

| Металевий інструмент на аутсорсинг | Преси, металорізальне обладнання | 25 робочих днів | $460 ($450 + $10 листового металу) | $480 ($450 + $30 листового металу) |

| Металева деталь на аутсорсингу | Ні – повністю переданий на аутсорсинг | 15 робочих днів | $230 | $700 |

Виробництво 3D-друкованих інструментів виробництва – потужний спосіб знизити витрати у виробництві металевих деталей. Ви можете роздрукувати на 3D-принтері прототипи інструментів. Або ж роздрукувати доступний замінник дорогого металевого інструменту з пластика. Для формування листового металу, інструменти для 3D-друку пропонують безліч можливостей для застосування. Це можуть бути вигнуті кронштейни, тиснені деталі, жалюзі, решітки або ж готовий набір штампів для листозгинальні преси.

Потенційно, ви могли б виробляти десятки таких деталей за допомогою одного набору штампів, замовити друк яких Які можна на нашому виробництві будь-яким способом, зазначеним в розділі “Наші контакти”.