Детальний огляд Grey Resin V4.1, Tough 1500 V2 та True Cast Resin

Аналіз характеристик та їх прямий вплив на якість прототипів, функціональних деталей та ливарних майстер-моделей

Нещодавно компанія 3Ddevice провела технічний вебінар, присвячений новому поколінню інженерних смол Formlabs. В адитивних технологіях вибір правильного матеріалу є не менш критичним етапом, ніж саме 3D-моделювання чи налаштування принтера. Часто саме від властивостей фотополімеру залежить, чи виконає прототип своє завдання: чи пройде він функціональне тестування, чи буде він об'єктивно оцінений візуально, чи перетвориться на ідеальну металеву виливку.

Метою нашого огляду було не просто перерахувати характеристики, а дати інженерам, дизайнерам та ливарникам чіткий технічний інструментарій для вибору матеріалу під конкретне завдання. У фокусі опинилися три ключові смоли, кожна з яких закриває специфічну нішу у R&D та виробничих процесах.

1. Grey Resin V4.1: Коли візуальна точність є пріоритетом

Перше завдання будь-якого прототипу – дати об'єктивну оцінку дизайну та ергономіки. Стандартні глянцеві фотополімери часто створюють проблему: вони відблискують, підкреслюючи лінії шарів друку та спотворюючи сприйняття форми.

Grey Resin V4.1 вирішує це завдання завдяки матовій поверхні, яка є не естетичним, а інженерним рішенням. Вона дифузно розсіює світло, нівелюючи візуальне сприйняття шарів. Це дозволяє отримати монолітний виріб, вигляд якого максимально наближений до деталі, виготовленої методом лиття під тиском.

Під час вебінару ми також відзначили ключове оновлення версії V4.1 порівняно з V4: підвищену ударну в'язкість. На практиці це означає, що прототип став менш крихким і витримує маніпуляції під час постобробки чи демонстрації, що знижує ризик пошкодження моделі перед презентацією.

2. Tough 1500 V2: Функціональне тестування, аналогічне до PP

Коли візуальної оцінки недостатньо і прототип має "працювати", у гру вступають інженерні смоли. Tough 1500 V2 – це матеріал, розроблений для імітації властивостей одного з найпоширеніших промислових пластиків – поліпропілену (PP).

Його модуль пружності (близько 1500 МПа) забезпечує баланс жорсткості та гнучкості. Це дозволяє інженерам тестувати поведінку деталі, наприклад, роботу защіпок, шарнірів чи кріплень, в умовах, наближених до реальних. Прототип з Tough 1500 V2 може зазнавати деформації та повертатися у вихідну форму без руйнування.

Оновлення V2, особливо у поєднанні з платформою Form 4, демонструє значно вищу стійкість до розриву, що дозволяє створювати надійне виробниче оснащення (джиги та фікстури) та функціональні вузли для реальних польових випробувань.

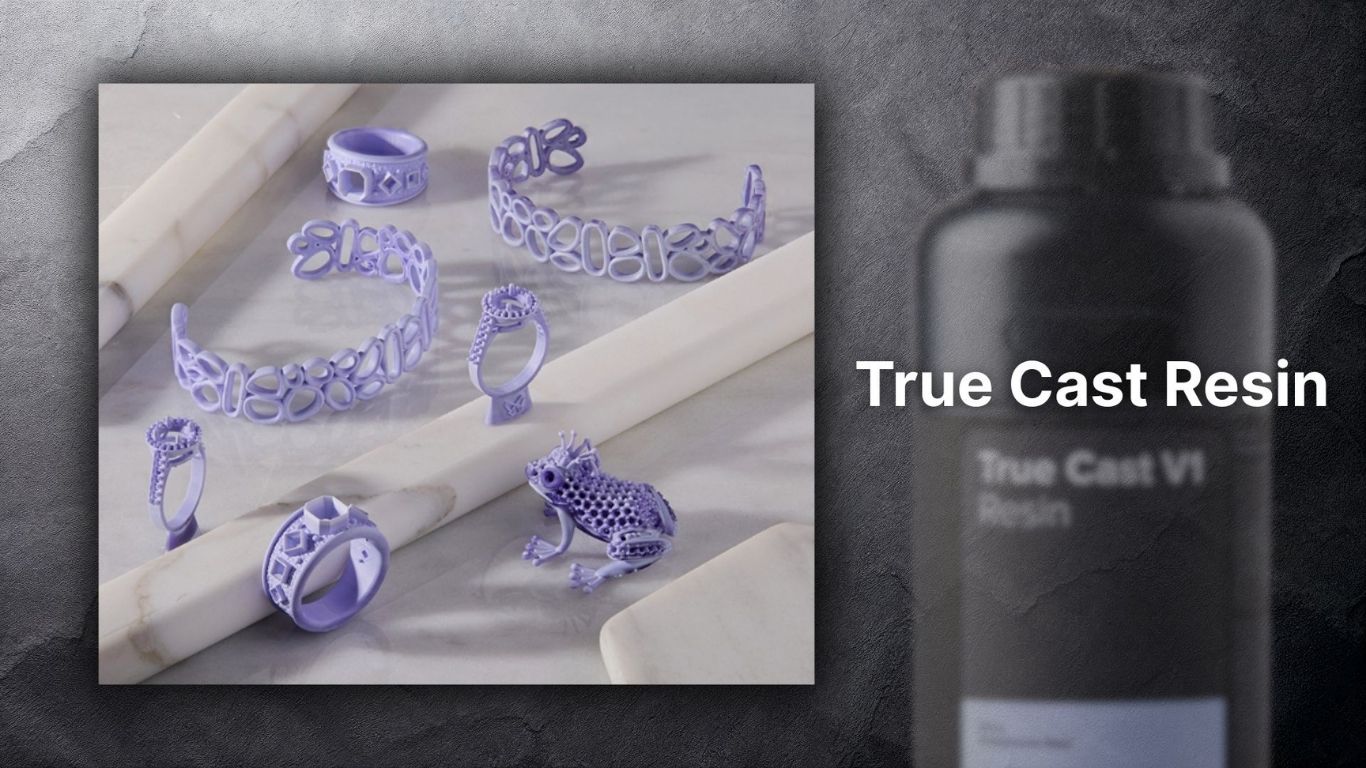

3. True Cast Resin: Технічна чистота для бездоганного лиття

Третій блок вебінару був присвячений вузькоспеціалізованому завданню – литтю за виплавлюваними моделями, що є критичним для ювелірної справи та стоматології.

Тут ключова перевага True Cast Resin зводиться до однієї цифри – залишкова зольність не більше 0.03%.

На практиці це означає повне, чисте вигорання моделі з ливарної форми без утворення нагару чи попелу. Саме цей залишок у неспеціалізованих смолах є головною причиною дефектів поверхні (пор, раковин) на кінцевій металевій виливці. Використання True Cast Resin мінімізує, а часто й повністю виключає необхідність у складній ручній постобробці металу.

Додатковими перевагами є висока роздільна здатність для відтворення гострих граней та мікро-текстур, а також розмірна стабільність, що гарантує точну відповідність виливки початковій CAD-моделі.

Вибір правильного матеріалу – це завжди компроміс між механічними, термічними та візуальними характеристиками. Розуміння глибоких технічних відмінностей між смолами дозволяє інженерам та дизайнерам прискорювати ітерації, знижувати вартість прототипування та підвищувати якість кінцевого продукту.

Повний запис вебінару доступний для перегляду

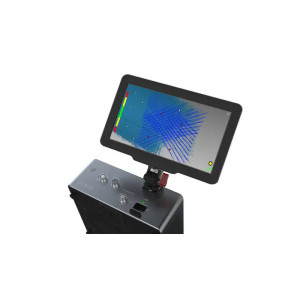

Вебінар: Нове покоління інженерних смол Formlabs: технічний огляд та практичнезастосування

Для тих, хто не зміг приєднатися до нас у прямому ефірі або хоче переглянути технічні деталі, ми підготували повний запис вебінару. Це дозволить вам ще глибше зануритись у технічні нюанси кожного матеріалу та побачити приклади їх застосування.

Залишити коментар